Oprogramowanie 3D CAD stały się powszechnie stosowanym instrumentem do projektowania produktów, narzędzi i sprzętu produkcyjnego w przemyśle wytwarzania dyskretnego.

Systemy 3D są coraz częściej wykorzystywane do projektowania zakładów i systemów produkcyjnych w przemyśle przetwórczym. Rozwój technologii druku 3D sprawił, że coraz większa liczba nowych projektantów korzysta z oprogramowania 3D CAD.

Chociaż niektóre zadania zawsze będą wykonywane przy pomocy oprogramowania 2D CAD, liczba użytkowników, którzy kupują oprogramowanie 3D CAD po raz pierwszy, ciągle rośnie. Niektórzy z nich mają pierwszą styczność z oprogramowaniem CAD. Pozostali to doświadczeni użytkownicy oprogramowania CAD i młodzi kierownicy techniczni, którzy nigdy nie wybierali oprogramowania 3D CAD. Niniejszy dokument ma pomóc klientom w zidentyfikowaniu funkcji i parametrów, które są ważne dla nich oraz ich firm.

1. SPRAWNY I SKUTECZNY PROJEKT 3D

Punktem centralnym w projektowaniu 3D CAD jest model 3D, używany na wszystkich etapach produkcji, jakimi są: projektowanie i symulacja projektu, projektowanie narzędzi, programowanie obrabiarek sterowanych numerycznie oraz kontrola. Model 3D musi przedstawiać dokładną reprezentację każdej części składającej się na produkt firmy oraz musi odwzorowywać relacje pomiędzy nimi. W celu uzyskania maksymalnej efektywności projektanci powinni mieć możliwość tworzenia w 3D, stosując jak najmniejszą liczbę kroków i nie wpływając na jakość projektu.

Podczas procesu wyboru oprogramowania CAD należy ustalić skuteczność, z jaką każdy pakietjest w stanie utworzyć produkty wytwarzane przez Twoją firmę. Na przykład: jeżeli firma wytwarza części z arkusza blachy, należy zwrócić uwagę na narzędzia przeznaczone specjalnie do modelowania takich części oraz do automatycznego generowania modeli rozłożonych. Jeżeli zaś firma projektuje produkty zaawansowane pod względem stylistycznym, należy poszukiwać narzędzi do tworzenia powierzchni kształtowanych swobodnie oraz połączeń z ciągłością krzywizn. Projektanci maszyn powinni sprawdzić łatwość montażu dużej liczby części i wstawiania części nabytych, takich jak np. łączniki i podzespoły elektryczne z biblioteki.

Ponieważ wprowadzanie zmian jest nieuniknione, należy ocenić poziom trudności modyfikowania części i złożeń. System CAD, który podczas tworzenia projektu pozwala firmie zmniejszyć liczbę operacji nawet o 20%, będzie oferował istotne oszczędności w porównaniu z mniej efektywnymi systemami. System 3D CAD, który oferuje najwyższą wartość, będzie stanowił połączenie wyjątkowych możliwości technicznych oraz rozsądnego kosztu posiadania.

2. PRZEPŁYW INFORMACJI W SKALI CAŁEGO PRZEDSIĘBIORSTWA

W dzisiejszych czasach niewielu producentów charakteryzuje się pionową strukturą integracji. Większość polega na pochodzących z całego świata dostawcach części, narzędzi, podsystemów, wyposażenia produkcyjnego i usług projektowych. Bez względu na to, czy firma jest dostawcą, klientem, czy też jednym i drugim — może odnieść wiele korzyści dzięki udostępnianiu modeli CAD 3D.

Jeżeli to tylko możliwe, należy wybrać system CAD, który jest popularny w danej branży oraz w środowisku dostawców. Wybór taki pomaga wyeliminować konieczność konwertowania plików z jednego systemu na inny. Konwersja wymaga czasu i może być przyczyną błędów.

Należy również sprawdzić możliwości importowania plików z innych systemów. Należy upewnić się, że dany system CAD obsługuje normy międzynarodowe, takie jak STEP, IGES, VDA, oraz IDF. Należy także poddać ocenie narzędzia naprawy uszkodzeń importowanych kształtów. Jak łatwo się ich używa? Jaka jest ich skuteczność działania? Jeżeli twoja firma musi konwertować wiele plików z różnych systemów CAD, należy sprawdzić, czy w danym systemie CAD dostępne są translatory, czy też trzeba korzystać z narzędzi translacyjnych tworzonych przez specjalizowanych dostawców.

Warto docenić możliwość udostępniania danych i wymiany plików. Systemy z wymianą danych umożliwiają projektantom współpracę z klientami w czasie rzeczywistym, co pozwala na szybką analizę opcji oraz identyfikację dobrych rozwiązań.

Udostępnianie danych CAD klientom lub dostawcom pozwala zaoszczędzić tysiące godzin oraz całe tygodnie w harmonogramie projektów w porównaniu z kosztem własnego ich przerabiania. Możliwość współpracy nad produktami i procesami w trybie 3D pozwala na zredukowanie kosztów, a jednocześnie dostarczanie lepszych produktów.

3. NARZĘDZIA KREŚLARSKIE SPEŁNIAJĄCE ODPOWIEDNIE NORMY TERAZ I W PRZYSZŁOŚCI

Pomimo że projektowanie odbywa się w 3D, dostawcom i pracownikom produkcyjnym mogą być potrzebne rysunki. Przejrzyste rysunki ukazują informacje, które nie są oczywiste w modelu 3D: krytyczne wymiary i tolerancje, specyfikacje materiałów i wykończenia powierzchni, a także uwagi dotyczące obróbki, takie jak np. utwardzanie lub obróbka cieplna. Należy upewnić się, czy kupowany system 3D CAD potrafi generować rysunki w aktualnie obowiązujących standardach wymiarowania, tolerancji, liternictwa i wykazów części. Należy również sprawdzić, czy rysunki mogą być eksportowane w popularnych formatach, takich jak np. PDF, DXF oraz DWG.

Oprogramowanie 3D CAD zmienia jednak rysunki, które znamy obecnie. Wiodący producenci stosują modele 3D z adnotacjami, które przekazują informacje zawarte na rysunkach bez odrębnej dokumentacji. Tak zwana Model Based Definition pozwala oszczędzić czas, ułatwia zarządzanie danymi produktów i umożliwia zautomatyzowanie produkcji i systemów kontrolnych w celu odczytywania wymiarów i tolerancji bezpośrednio z modeli 3D, co pomaga w eliminacji błędów.

4. NARZĘDZIA, KTÓRE UMOŻLIWIAJĄ PRZEJŚCIE Z FAZY KONCEPCJI DO PRODUKCJI

Na projektach można zarobić dopiero po dostarczeniu fizycznych produktów. Należy szukać oprogramowania 3D CAD o bogatej gamie zastosowań, które może zredukować czas nie tylko projektowania, lecz także testowania, obróbki maszynowej, szacowania kosztów i kontroli.

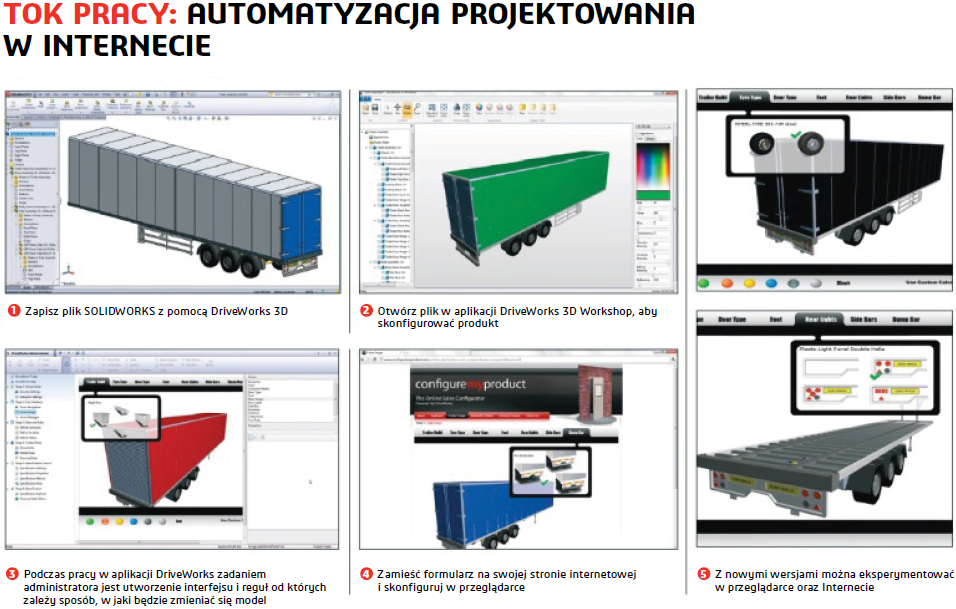

Firmy projektujące systemy na zamówienie mogą skorzystać na posiadaniu oprogramowania, które automatycznie generuje części i złożenia zgodnie z wymaganiami klienta. Takie narzędzia mogą mieć przeznaczenie ogólne (jak np. oprogramowanie konfiguracyjne) lub mogą być zoptymalizowane pod kątem projektowania produktów takich jak zespoły form lub matryce.

Testy fizyczne są kosztowne i czasochłonne, należy więc starać się zredukować ich liczbę za sprawą symulacji zachowań fizycznych, takich jak kinematyka, dynamika, naprężenia, ugięcie, drgania, temperatura lub przepływ płynów. Należy szukać systemu, który jest wyposażony w zintegrowane narzędzia analityczne lub sprawne interfejsy współpracy z preferowanym oprogramowaniem do symulacji.

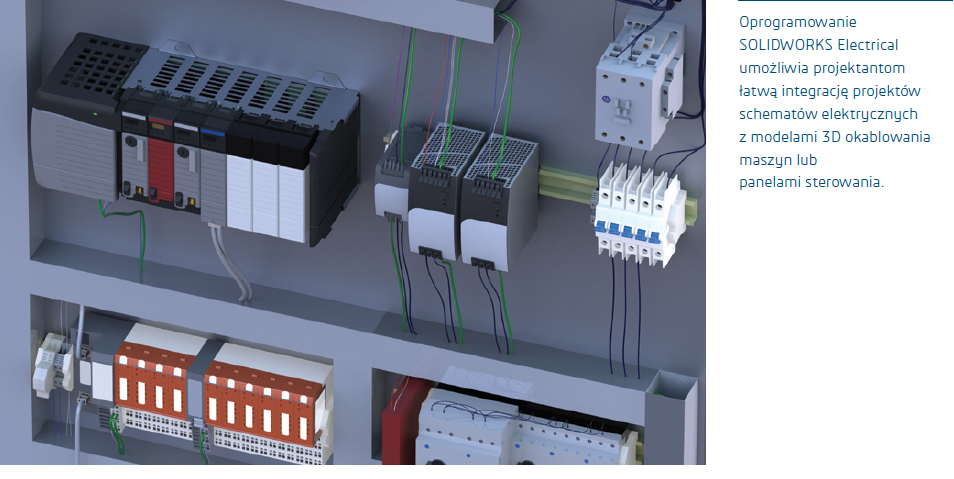

Oprogramowanie do projektowania kabli elektrycznych może być pomocne w redukcji błędów i zapewnieniu poprawnego okablowania maszyn. Oprogramowanie do szacowania kosztów umożliwia projektantom osiąganie założeń kosztowych za sprawą szybszego sprawdzania projektów — nie trzeba czekać, aż kosztorysant stwierdzi, że budżet został przekroczony. Oprogramowanie kontrolne umożliwia skrócenie czasu wymaganego na przygotowanie dokumentów do inspekcji części przy dostawie.

Wybór aplikacji dodatkowych, odpowiednich dla Twojej firmy, umożliwia skrócenie czasu wymaganego na wprowadzenie produktów na rynek. Wybór platformy CAD, która oferuje szeroki wybór rozwiązań stanowi gwarancję korzystania z najlepszych narzędzi. Powinna ona być wyposażona w obszerny i dobrze udokumentowany interfejs programowania aplikacji (API). Dobre interfejsy API zmniejszają również koszty integracji wyspecjalizowanych aplikacji innych producentów z danym systemem CAD. Umożliwiają one Twoim programistom tworzenie oprogramowania dostosowanego do konkretnych sposobów korzystania z modeli CAD.

5. POMOC W ZARZĄDZANIU DANYMI

Organizacje, w których pracuje więcej niż tylko kilku projektantów, mogą odnieść korzyści dzięki oprogramowaniu zarządzającemu danymi produktu (PDM), które jest zintegrowane z narzędziami CAD. Ze względu na stopień skomplikowania relacji pomiędzy plikami w systemach 3D CAD kluczowy jest zautomatyzowany system ich organizowania i przechowywania. Bez systemu PDM projektanci mogą nieświadomie nadpisywać cudze prace, ponownie opracowywać

uprzednio zaprojektowane części i wysyłać niewłaściwe wersje poprawek do producentów. Tego rodzaju błędy mogą spowodować stratę setek godzin w skali roku i tysięcy dolarów z powodu wadliwych części.

Możliwości systemów PDM wykraczają znacznie poza organizowanie i przechowywanie plików. Umożliwiają one projektantom wyszukanie istniejących części w celu ich ponownego wykorzystania, zamiast ponownego opracowywania. Systemy PDM generują również listy materiałów w celu oszacowania kosztów oraz na potrzeby systemów planowania zasobów produkcyjnych (MRP). Bardziej zaawansowane oprogramowanie PDM może automatyzować proces kontroli zmian, aby zapobiec wysyłaniu nieaktualnych lub niezatwierdzonych informacji do fabryk lub dostawców.

6. INNOWACYJNE ZAPLECZE BADAWCZO-ROZWOJOWE CHRONIĄCE INWESTYCJĘ KLIENTA

Technologie obliczeniowe nieustannie się zmieniają. Jeżeli dostawca systemu CAD nie wykorzystuje tej ewolucji, za kilka lat okaże się, że organizacja nabywcy posiada system CAD, który jest przestarzały i kosztowny w utrzymaniu. Należy kupować u dostawców, którzy mają ustaloną reputację liderów w branży, dysponujących rozbudowanymi zespołami badawczo-rozwojowymi.

7. DOBRE RELACJE BIZNESOWE

Można w to wierzyć lub nie, ale największym źródłem tarć pomiędzy nabywcami oprogramowania CAD i ich klientami są nietechniczne aspekty biznesu stanowiące element relacji. Tak jak niektóre linie lotnicze denerwują klientów dodatkowymi opłatami za zgłoszony bagaż, zmiany w lotach, napoje i koce, również dostawcy systemów CAD nakładają ukryte opłaty za oprogramowanie i usługi, które są potrzebne większości klientów.

Aby uniknąć nieporozumień i obniżyć ponoszone koszty, należy szukać dostawców, którzy oferują przystępne pakiety oprogramowania, zawierające potrzebne funkcje. Należy przeanalizować warunki licencji pływających, dzięki którym projektanci nie potrzebujący systemu CAD w pełnym wymiarze czasowym, mogą współużytkować licencje. Należy również zapewnić bezproblemową możliwość korzystania z oprogramowania przez najlepszych projektantów zarówno w pracy, jak i w domu.

8. KRÓTKI PROCES UCZENIA SIĘ

Rozpoczęcie korzystania z metod 3D wymaga szkolenia i doświadczenia. Dlatego należy wybrać system, który jest łatwy do opanowania, a jednocześnie oferuje duże możliwości. Należy szukać systemu, którego cały interfejs użytkownika jest spójny. Należy także upewnić się, czy procedury projektowania i produkcji przebiegają logicznie od początku do końca. Niektóre systemy zawierają ukryte pułapki, które zatrzymują projektanta w połowie zadania i zmuszają go do rozpoczęcia pracy od nowa.

Opracowywanie własnego materiału szkoleniowego jest kosztowne. Zaleca się wybranie systemu z wbudowanymi samouczkami, bogatą gamą interaktywnych pomocy szkoleniowych oraz aktywną społecznością online, gdzie pracownicy mogą zadawać pytania i otrzymywać odpowiedzi. Potrzebny jest również system, którego uczą w miejscowych szkołach i na uniwersytetach, dzięki czemu można zatrudnić studentów gotowych do pracy zaraz po zakończeniu edukacji.

9. POMOCNY DYSTRYBUTOR

Sprzedaż to dopiero początek udanych relacji z dystrybutorem oprogramowania CAD. Należy kupować od dystrybutora posiadającego umiejętności i doświadczenie, które może pomóc w pomyślnym zintegrowaniu projektu 3D i procesu produkcji. Należy dowiedzieć się, jak wielu klientów pracujących w 3D obsłużyli i przeszkolili potencjalni dystrybutorzy. Należy sprawdzić dostępność warsztatów szkoleniowych wysokiej jakości. Czy dystrybutor obsługuje odpowiednią grupę użytkowników? Czy dystrybutor oferuje bieżące warsztaty szkoleniowe pomagające w udoskonaleniu procesów projektowania i produkcji?

Przed dokonaniem zakupu należy poprosić o życiorysy personelu technicznego i przeprowadzić z nim rozmowy. Uzyskać informację od klientów polecających, czy personel techniczny jest w stanie rozwiązywać trudne problemy. Dobre wsparcie techniczne może decydować o różnicy pomiędzy kosztownym wdrożeniem nowego oprogramowania CAD, a wdrożeniem, które poszerza perspektywy przedsiębiorstwa teraz i w przyszłości.

10. NIE MA UNIWERSALNYCH ROZWIĄZAŃ

Nie wszystkie wcześniej omówione kryteria mają zastosowanie do każdej organizacji. Dokonywanie inteligentnych wyborów wymaga dokładnego przemyślenia i dogłębnej znajomości potrzeb inżynierskich własnej firmy.

Największym błędem, jaki może zrobić organizacja, jest wybranie systemu 3D bez rozeznania rynku. Należy prowadzić rozmowy z co najmniej trzema sprzedawcami, aby zapoznać się z możliwościami dostępnych pakietów oprogramowania oraz organizacji wsparcia dystrybutorów. Dokonanie złego wyboru jest równoznaczne ze stratą czasu i pieniędzy. Nie należy podejmować decyzji działając emocjonalnie w oparciu o preferencje dotyczące marki lub koncentrując się na zbyt małej liczbie kryteriów. Należy wziąć pod uwagę pełną gamę możliwości, których potrzebuje Twoja firma, aby wprowadzać na rynek lepsze produkty w szybszym tempie.

Skontaktuj się z nami aby uzyskać wersję demo SOLIDWORKS.

Źródło: SOLIDWORKS WHITE PAPERS