W poniższym artykule przedstawiono proces mieszania gazów za pomocą SOLIDWORKS Flow Simulation.

NAJLEPSZE PRAKTYKI WYKORZYSTANIA ANALIZY OBLICZENIOWEJ DYNAMIKI PŁYNÓW W PROCESACH MIESZANIA GAZÓW PRZY UŻYCIU NARZĘDZIA SOLIDWORKS FLOW SIMULATION

Proces mieszania gazów jest ważnym elementem w wielu dziedzinach przemysłu. Na przykład w przypadku paliw, mieszanie gazów jest często niezbędne do prawidłowego działania systemów kontroli emisji. W przypadku kolumn wypełnionych i innych typów reaktorów chemicznych mieszanie gazów ma wpływ na przepustowość i zmienność procesu. Mieszanie gazów ma też duży wpływ na wydajność spalarni wyposażonych w piec obrotowy służących do neutralizowania odpadów niebezpiecznych. W terapii chorób dróg oddechowych mieszanie gazów wpływa na skuteczność leków w aerozolu. Zaledwie kilkuprocentowa poprawa wydajności mieszania może znacznie zmniejszyć zużycie energii i emisję tlenków azotu przez palniki niskoemisyjne.

Optymalizacja mieszania gazów i powietrza w celu spełnienia określonych wymogów to trudny proces, który zwykle wymaga niezwykle kosztownego i czasochłonnego tworzenia oraz testowania szeregu prototypów. Duże firmy wykorzystywały symulację mieszania gazów za pomocą obliczeniowej dynamiki płynów (CFD), ale odbywało się to głównie w zakresie analizy istniejących projektów lub rozwiązywania problemów z nimi, ponieważ korzystanie z technologii CFD wiąże się z dużymi kosztami, jest czasochłonne i wymaga zaawansowanej wiedzy.

Jednak w ciągu ostatnich kilku lat zostały udostępnione nowe narzędzia do obsługi obliczeniowej dynamiki płynów, które są w pełni zintegrowane z popularnym środowiskiem projektowania mechanicznego, dzięki czemu są łatwiejsze w obsłudze, szybsze oraz mniej kosztowne. Dzięki nowym narzędziom już na wczesnych etapach procesu projektowania, można założyć dużą liczbę potencjalnych, alternatywnych rozwiązań i ocenić ich efektywność. Taka analiza pozwala szybciej poprawić wydajność produktu i rozwiązać problemy projektowe, a także generuje niższe koszty. W tym artykule przedstawiono wytyczne pozwalające usprawnić mieszanie gazów na wczesnych etapach procesu projektowania dzięki wykorzystaniu narzędzi CFD.

Znaczenie mieszania gazów i powietrza

Rosnąca konkurencja i konieczność dostosowania się do obowiązujących przepisów sprawiają, że producenci urządzeń do spalania muszą szukać rozwiązań bardziej energooszczędnych i o niższej emisji substancji szkodliwych dla środowiska, zwiększyć kontrolę i zapewnić większą elastyczność paliwową. Kluczowym zadaniem staje się poprawienie wydajności palników stanowiących integralną część wszystkich systemów spalania. W przypadku systemów działających w trybie ciągłym i zużywających dużą ilość energii, nawet niewielka poprawa wydajności może przynieść duże korzyści.

Mieszanie paliwa i powietrza ma newralgiczne znaczenie podczas projektowania niemal każdego palnika. W wielu aplikacjach głównym wyzwaniem projektowym jest takie zaprojektowanie wtrysku gazów, aby zapewnić niemal idealne mieszanie. Jest to niezwykle ważne, ponieważ nierówne stężenia powietrza i paliwa mogą spowodować znaczny wzrost poziomów emisji i obniżenie wydajności spalania. Dzięki dokładnemu wymieszaniu gazu i powietrza można zlikwidować zbyt gorące i zbyt zimne obszary w płomieniu, które odpowiadają za emisję tlenków azotu.

Zmiana metod projektowania rozwiązań do mieszania gazu i powietrza

Do niedawna zaprojektowanie rozwiązania zapewniającego prawidłowe mieszanie gazu i powietrza stanowiło prawdziwe wyzwanie. Tradycyjna metoda polegała na tym, że najpierw był budowany prototyp lub modyfikowany był istniejący produkt. Potem następowało testowanie produktu, a następnie — w zależności od wyników — modyfikowanie prototypu lub produktu do momentu uzyskania pożądanego wyniku. Głównym problemem, który wiązał się z tą metodą, były wysokie koszty i duża czasochłonność budowania, modyfikowania i testowania prototypu. Kolejnym problemem były wysokie koszty wyłączenia produktu używanego w środowisku, które musi działać w systemie ciągłym (np. w elektrowni), w celu jego zmodyfikowania i przetestowania.

Ostatnio usprawniono narzędzia do obsługi eksperymentów i analiz, co pozwoliło zastąpić prototypy sprzętowe programowymi, które umożliwiają precyzyjne przewidywanie wydajności różnych wersji projektowanych produktów. Inżynierowie wykorzystują narzędzia CFD do symulowania działania produktu w warunkach odpowiadających rzeczywistemu środowisku. Symulacja obliczeniowej dynamiki płynów zwykle udostępnia znacznie więcej informacji niż procedura testowania fizycznego. Są to dane, takie jak prędkość i kierunek cieczy, ciśnienie, temperatura oraz stężenie związków w roztworze. W ramach analizy projektant może zmieniać geometrię systemu lub warunki graniczne i oglądać wpływ tych zmian na wzorcach przepływu płynów. Obliczeniowa dynamika płynów umożliwia zatem analitykom ocenę wydajności szeregu różnych konfiguracji w krótszym czasie i niższym kosztem.

Rosnąca popularność rozwiązań zintegrowanych z oprogramowaniem CAD

Obserwowany ostatnio trend ukierunkowany na oprogramowanie CFD zintegrowane z systemem CAD umożliwia korzystanie z symulacji na etapie projektowania, co pozwala zbadać więcej wersji projektów, niż byłoby to możliwe w przypadku prototypów fizycznych, oraz ograniczyć liczbę wymaganych prototypów. Dzięki temu, że narzędzia CFD zintegrowane z oprogramowaniem CAD korzystają z natywnych trójwymiarowych danych CAD, automatycznej siatki obszaru przepływu oraz zapewniają obsługę parametrów przepływu na zasadzie funkcji obiektów, inżynierowie nie muszą przyswajać zagadnień obliczeniowych dotyczących mechaniki płynów i mogą skupić się na dynamice płynów w zakresie produktu, za który odpowiadają.

Najnowszej generacji oprogramowanie z zakresu obliczeniowej dynamiki płynów udostępnia zaawansowane automatyczne funkcje sterowania zapewniające zbieżność w niemal każdym zastosowaniu, bez konieczności ręcznej optymalizacji. Prawdopodobnie największe znaczenie ma funkcja umożliwiająca kontrolę jakości siatki i uniknięcie typowych problemów powodujących rozbieżności. A zatem do obsługi oprogramowania CFD wystarczy znajomość systemu CAD oraz właściwości fizycznych danego produktu, czyli wiedza, którą już posiada większość projektantów. Dzięki automatyzacji poszczególnych kroków analiza przebiega znacznie szybciej, dzięki czemu wyniki są znane przed wprowadzeniem zmian w projekcie.

Wytyczne dotyczące symulacji mieszania gazów

Korzystając z kilku zaleceń, można zwiększyć precyzję symulacji mieszania gazów i powietrza w ramach obliczeniowej dynamiki płynów. Wykorzystanie natywnych danych 3D gwarantuje doskonałą jakość modelu bryłowego. W przypadku modelu z przepływem wewnętrznym i minimalnymi wymogami dotyczącymi siatki, bryły muszą formować szczelny obszar wewnętrzny bez ścieżek wycieków poza pole przepływu wewnętrznego. Tam, gdzie jest to możliwe, należy wyeliminować drobne szczegóły geometrii, aby zapewnić jak najmniejszy rozmiar modelu CFD. Po zaimportowaniu geometrii należy ją zweryfikować pod kątem występowania problemów, korzystając z funkcji sprawdzania geometrii dostępnej w oprogramowaniu CFD. Należy poszukać nieregularności spowodowanych otworami w cienkiej bryle, generując siatkę próbną i wykonując ich wizualizację za pomocą postprocesora. Nieregularności można skorygować, zwiększając lokalną gęstość siatki.

W symulacji mieszania duże znaczenie mają modele turbulencji, ponieważ większość firm nie może sobie pozwolić na zakup komputerów na tyle wydajnych, aby umożliwiały przechwytywanie drobnych szczegółów przepływu turbulentnego. Kluczowym czynnikiem podczas wyboru odpowiedniego modelu turbulencji jest dopasowanie funkcji przepływu, które potencjalnie wystąpią w danym scenariuszu, i modeli dostępnych w solverze. Model k-epsilon to niezwykle popularny model turbulencji z dwoma równaniami obejmujący dwa dodatkowe równania transportu, umożliwiając przedstawienie właściwości turbulencji przepływu. Na użytek specyficznych konfiguracji przepływu zostały opracowane specjalistyczne wersje modelu k-epsilon.

Inżynierowie muszą mieć możliwość sprawdzenia, czy ich modele dokładnie przewidują chemiczny i fizyczny przebieg rzeczywistego procesu mieszania. Jedna z metod polega na utworzeniu modelu obecnej generacji produktu i potwierdzeniu, że model prawidłowo symuluje wydajność produktu. Na tym etapie projektant może zmodyfikować model, mając pewność, że będzie symulował wydajność nowego projektu. Jeśli przerwanie działania produktu obecnej generacji jest zbyt kosztowne, zamiast tego można utworzyć mały model produktu i porównać jego wydajność z modelem użytym do symulacji.

Rzeczywisty przykład

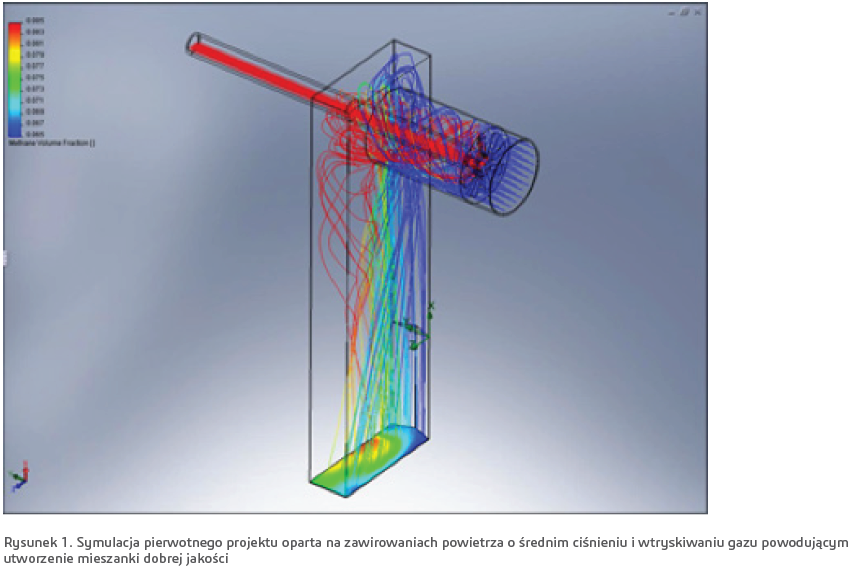

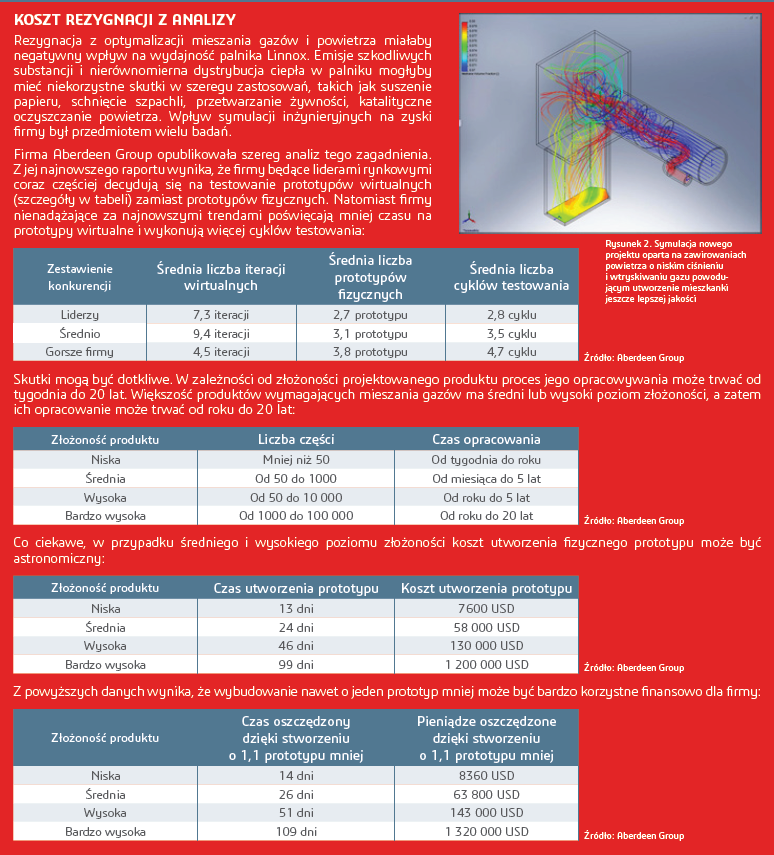

Oto przykład wykorzystania tych metod w projektowaniu nowej generacji palnika Eclipse Linnox. Zadaniem tego palnika jest znaczne zmniejszenie zużycia energii przez wentylatory przekazujące powietrze do palnika gazu ziemnego przy zapewnieniu energooszczędności i kontroli emisji odpowiadających istniejącym projektom. W celu osiągnięcia tych założeń, inżynierowie musieli uprościć projekt, aby usunąć funkcje pomagające uzyskać wysoki poziom mieszania we wcześniejszych projektach, a przy tym zachować proporcje gazu do powietrza o wartości 7,5% +/- 0,5% w ramach całego kanału mieszania. Projektanci wygenerowali prototypowe projekty palnika Eclipse w systemie CAD 3D, a następnie przeprowadzili symulacje, korzystając z technologii SOLIDWORKS Flow Simulation.

Wyniki symulacji wykonanych z ich wykorzystaniem pozwoliły zobrazować stężenie powietrza i paliwa w kanale mieszania z wyróżnieniem obszarów, gdzie mieszanie należało usprawnić.

Inżynierowie projektanci wprowadzili szereg zmian w projekcie mieszalnika. Po wprowadzeniu każdej zmiany ponownie uruchamiali symulację, aby określić jej wpływ na projekt, zwracając szczególną uwagę na dystrybucję związków w komorze oraz spadek ciśnienia. W przypadku poważniejszej modyfikacji wykonywali także szereg badań parametrów, aby ocenić skutki zmiany najważniejszych wymiarów projektu.

Dzięki możliwości wyświetlenia wpływu tych zmian na dystrybucję obu związków, projektanci uzyskali szczegółowe dane dotyczące projektu, co nie byłoby możliwe w przypadku testowania produktu fizycznego. Inżynierowie skupili się na wybranym projekcie i przeprowadzili dalszą optymalizację. Wyniki symulacji wykazały, że końcowy projekt zapewnia spadek ciśnienia wynoszący zaledwie 300 paskali, a zatem o 900% (10 razy) mniej w porównaniu z palnikami z istniejących projektów. Dopiero na tym etapie firma Eclipse utworzyła pierwszy fizyczny prototyp nowego produktu. Wydajność tego prototypu była bardzo zbliżona do przewidywanej w symulacji, dzięki czemu można było zredukować czas i koszty opracowania nowego projektu.

Podsumowując, symulacja obliczeniowej dynamiki płynów za pomocą rozwiązania zintegrowanego z oprogramowaniem CAD przeprowadzona na wczesnych etapach projektowania dla produktów wymagających mieszania gazów pozwala oszczędzić czas i pieniądze. Korzystając ze sprawdzonych procedur dostosowanych do wymogów określonych branż, inżynierowie projektanci mogą uniknąć błędów w analizach. Posługując się odpowiednimi procedurami, inżynier może zoptymalizować projekt na etapie, na którym wprowadzanie zmian nie wiąże się z wysokimi kosztami (lub w ogóle nie generuje dodatkowych kosztów).

Źródło: SOLIDWORKS WHITE PAPERS