Manufacturing PMI to system dedykowany dla firm produkcyjnych z rynku małych oraz średnich przedsiębiorstw. Program jest zgodny z MRP II (Manufacturing Resource Planning) i umożliwia planowanie zasobów wytwórczych przedsiębiorstwa.

Rozwiązanie firmy Cegid łączy w sobie elementy MES (Manufacturing Execution System) i ERP (Enterprise Resource Planning). PMI pozwala zarówno zarządzać produkcją, skupiając się na precyzyjnym rejestrowaniu czasów oraz zużycia surowca, jak i łatwo obsługiwać zlecenia, automatycznie rozliczając standardowe wartości wynikające ze zdefiniowanej technologii produkcji. Działanie z systemem można rozpocząć od bardzo prostego zarządzania magazynem, zamówieniami oraz zleceniami produkcyjnymi, a następnie uruchamiać koleje elementy rozwiązania w miarę potrzeb. Wszystko jest uzależnione od potrzeb przedsiębiorstwa w tym zakresie.

WERSJA 16 SYSTEMU MANUFACTURING PMI

Wersja 16 systemu Manufacturing PMI przeszła wiele zmian w stosunku do poprzedniej. Kod systemu został przepisany na technologię Microsoft.NET, a interfejs użytkownika przybrał nowoczesny i ujednolicony z pozostałymi produktami firmy CEDIG wygląd. Pola wyszukiwania zyskały cechę dynamicznego autouzupełniania, co poprawia ergonomię pracy z systemem, a także znacząco przyspiesza odnalezienie informacji bez konieczności otwierania dodatkowych okien do szczegółowego wyszukiwania danych. Ponadto w pracy z programem pomaga historia pracy, która pozwala użytkownikowi natychmiast wrócić edycji wcześniejszych dokumentów.

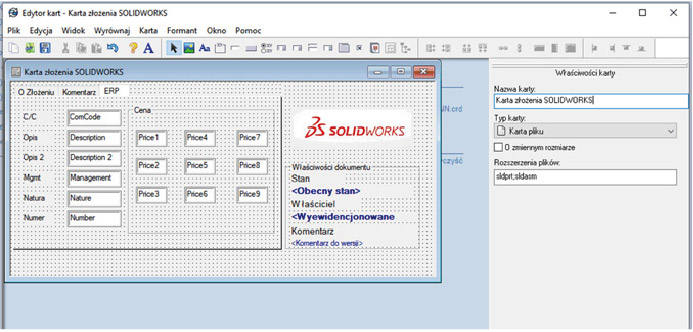

Cegid wprowadził do systemu Manufacturing PMI funkcje importu BOM (Bill of Materials) z systemu CAD SOLIDWORKS za pośrednictwem systemu zarządzania dokumentacją SOLIDWORKS PDM (Product Data Management), który pozwala na kontrolę procesów związanych z akceptacją oraz wersjonowaniem danych CAD – części, złożeń i przypisanych do nich plików rysunkowych. PDM pozwala na zdefiniowanie, które dane i kiedy będą generowane w PDM, a następnie przygotowane do importu do systemu ERP. Im większe złożenia, nad którymi prowadzone są prace, tym cenniejsza staje się możliwość wymiany danych CAD i ERP w całym procesie od koncepcji, projektowania wyrobu i przeniesienia projektu na produkcję.

Po przygotowaniu BOM i technologii Manufacturing PMI umożliwia przeprowadzenie symulacji możliwości produkcyjnych. Znając zależność pomiędzy wymaganą ilością produktu gotowego, czasem operacji technologicznych i czasem uzupełnienia surowca oraz bieżącego planu produkcyjnego system potrafi podać odpowiedzi na pytania: kiedy możliwe jest najszybsze rozpoczęcie produkcji, kiedy będzie możliwe jej zakończenie oraz kiedy należy rozpocząć produkcję, aby nie produkować zbyt wcześnie, gdy termin zakończenia produkcji wyznaczony jest w dalszej przyszłości. Wszystkie przeliczenia planów odbywają się przy uwzględnieniu skończonych zdolności produkcyjnych zakładu. Można też zbadać, jak zmienią się plany przy dodaniu przeciążeń związanych z operacjami lub surowcem. To pozwala zobaczyć, jak zmienią się plany po uruchomieniu dodatkowej zmiany pracowniczej lub zakupu wybranych elementów produktu gotowego zamiast ich produkcji.

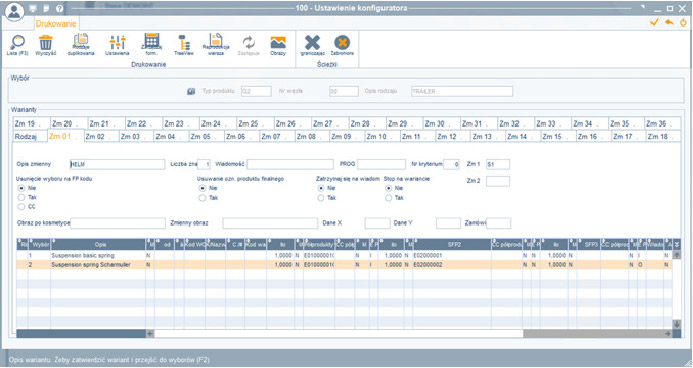

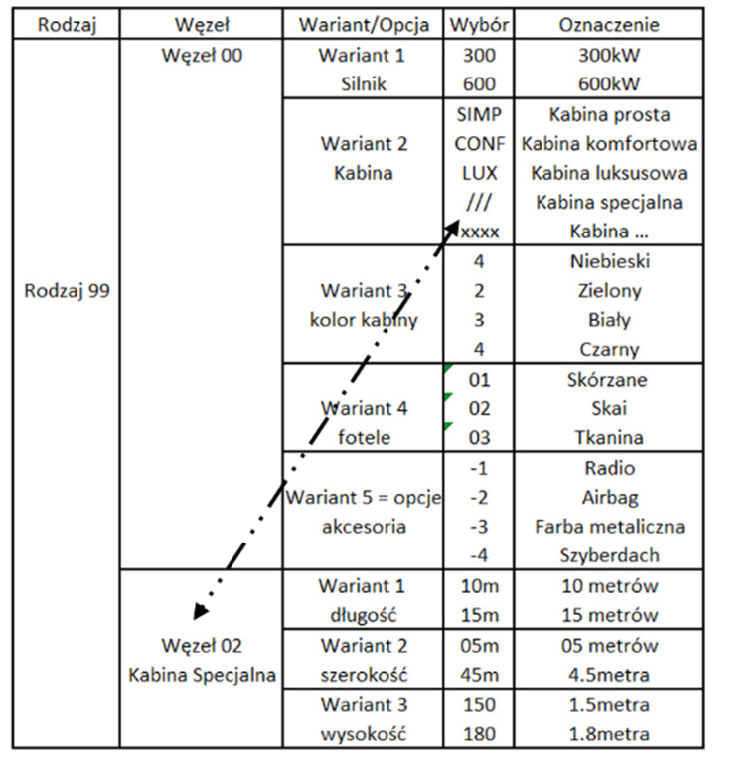

Przykładowy prosty Konfigurator może wyglądać następująco

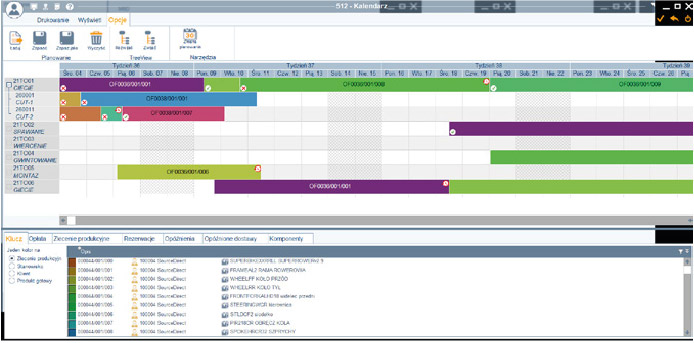

ZAAWANSOWANE PLANOWANIE

Cegid wraz z wersją 16 systemu Manufacturing PMI wprowadził dodatkowe możliwości w planowaniu i prezentacji planu produkcji. Program zaawansowanego planowania realizuje zadanie planowania oraz krótkoterminowego harmonogramowania, z nową ergonomią w kontraście do dostępnego dotychczas wykresu Gantt-a. Zaawansowane planowanie wspierane jest przez program wspomagający automatyzację harmonogramowania, która umożliwia przypisanie do zleceń: wagi operacji technologicznych, dostępności zapasów, zbliżających się terminów czy priorytetowych klientów. Harmonogramowanie można również powierzyć w całości głównemu planiście zakładu. Funkcja zaawansowanego planowania pozwala na bieżąco obserwować na kolorowych kuponach statusy rezerwacji surowca, opóźnienia dostaw w stosunku do planów dostaw surowca, a także opóźnienia realizacji zamówień. Informacje te reprezentowane są przez znaczniki widoczne w rogach każdego kuponu. Całość planu na tym etapie reprezentowana jest w skończonej zdolności planowania zasobów produkcyjnych uwzględniając rzeczywiste możliwości produkcyjne zakładu.

KONFIGURATOR

Wśród systemów skierowanych dla sektora MŚP rzadko spotykamy funkcję Konfiguratora. Pozwala ona, za pomocą pytań i odpowiedzi udzielonych w programie, na szybkie tworzenie zestawienia materiałowego i zakresu technologii. Przyglądając się bliżej działaniu Konfiguratora cała komunikacja z użytkownikiem odbywa się poprzez zwykłe pytania, które dają możliwość wyboru odpowiedzi w zdefiniowanych wcześniej granicach i formie. Odpowiedzi to przeważnie wybór opcji, wybór wartości z listy lub podanie wartości z zakresu. Pytania mogą dotyczyć koloru, kształtu, rozmiaru, zastosowania dodatkowych opcji, rozszerzeń oraz wersji komponentów produktu finalnego. Wybory użytkownika implikują, jakie wersje BOM i zakres technologii produkcji znajdą się w produkcie finalnym.

Wykorzystanie Konfiguratora dostarcza kilka niezaprzeczalnych korzyści związanych ze zwiększeniem komfortu pracy, eliminacją błędów oraz znaczącym zmniejszeniem nakładu pracy koniecznej do uruchomienia produkcji unikalnej konfiguracji wyrobu. Ta funkcja przyspiesza również prace związane z tworzeniem pracochłonnych ofert. Dodatkowo, po zakończeniu konfiguracji nowej wersji produktu, uzyskujemy unikalny numer seryjny, kodujący zawarte w nim istotne komponenty oraz informacje o standardowych kosztach wytworzenia produktu. Wartością Konfiguratora jest również możliwość pracy z tym narzędziem osobie zupełnie niezaznajomionej z technologią produkcji.

Zaprogramowanie Konfiguratora nie wymaga wiedzy informatycznej, ponieważ prace prowadzone są w środowisku systemu Manufacturing PMI. Dlatego budowa własnych konfiguratorów leży w zasięgu użytkownika, który dobrze pozna mechanikę działania całego systemu. Aby podejść do tego zadania, optymalne jest również wcześniejsze poprawne zamodelowanie technologii wszystkich opcji i wariantów wytwarzanych artykułów oraz testy, tak aby przy tworzeniu Konfiguratora bazować już na sprawdzonych recepturach.

Logika Konfiguratora oparta jest o zastosowanie tabel wzorów i warunków. Tam, gdzie możliwości sytemu w tym zakresie nie są wystarczające, Manufacturing PMI wykorzystuje możliwość łączenia się i wymiany danych w obu kierunkach z arkuszem kalkulacyjnym Microsoft Excel, który można wykorzystać do skomplikowanych obliczeń. Na koniec prac z programowaniem Konfiguratora konieczne jest określenie ścieżek ograniczonych lub zabronionych, którymi nie można podążyć ze względu na wcześniej poczynione wybory lub podane wartości.

POŁĄCZENIE Z MS OFFICE

Wykorzystanie arkusza kalkulacyjnego Excel nie jest ograniczone do współpracy z Konfiguratorem. Mechanizm wymiany danych pomiędzy Excel i PMI stosowany jest do budowy oraz obsługi rozbudowanych ofert, w których korzystamy z przeliczeń. Oferty zbudowane w oparciu o arkusz kalkulacyjny można adaptować do współpracy z Manufacturing PMI. Z interfejsu formularza Excel wywoływane jest okno będące częścią systemu Manufacturing PMI, z którego wybierane są dane dotyczące klienta i produktu. W kolejnym kroku wykonywane są działania związane z przeliczeniami dotyczącymi ofertowania w oparciu o formuły zawarte w formularzu Excel. Po zakończeniu wynik przekazywany jest powrotnie do Manufacturing PMI. Do wymiany danych służy ponad 250 słów kluczowych, pod którymi kryją się informacje zawarte w systemie. Można być spokojnym o bezpieczeństwo i spójność danych – odpowiednie zabezpieczenia nie pozwalają na modyfikację master rekordów sytemu. Przez Excel możemy uzyskać między innymi dostęp do danych związanych z klientem, prospektem, kartami artykułów, zestawień materiałowych, licznika ofert, tworzenia oferty, przeszukiwania wycen czy tworzenia wycen.

Manufacturing PMI bazuje na rozwiązaniu typu MES. System skupiony jest wokół procesów związanych z realizacją produkcji oraz ich wspomaganiu przez działania wokółprodukcyjne, takie jak wymiana danych z partnerami przez EDI, logistyka, zarządzanie projektem, posprzedażowe działania serwisowe oraz utrzymanie ruchu. System skierowany jest dla przedsiębiorstw MŚP, uwzględniając potrzeby i ograniczenia tego sektora, zachowując szeroką gamę dostępnych funkcji.