Prezentacja procesu wykonania repliki części do motocykla zabytkowego Zundapp.

Założenia projektowe

1. Skan detalu z wykorzystaniem NextEngine 3D Laser Scanner.

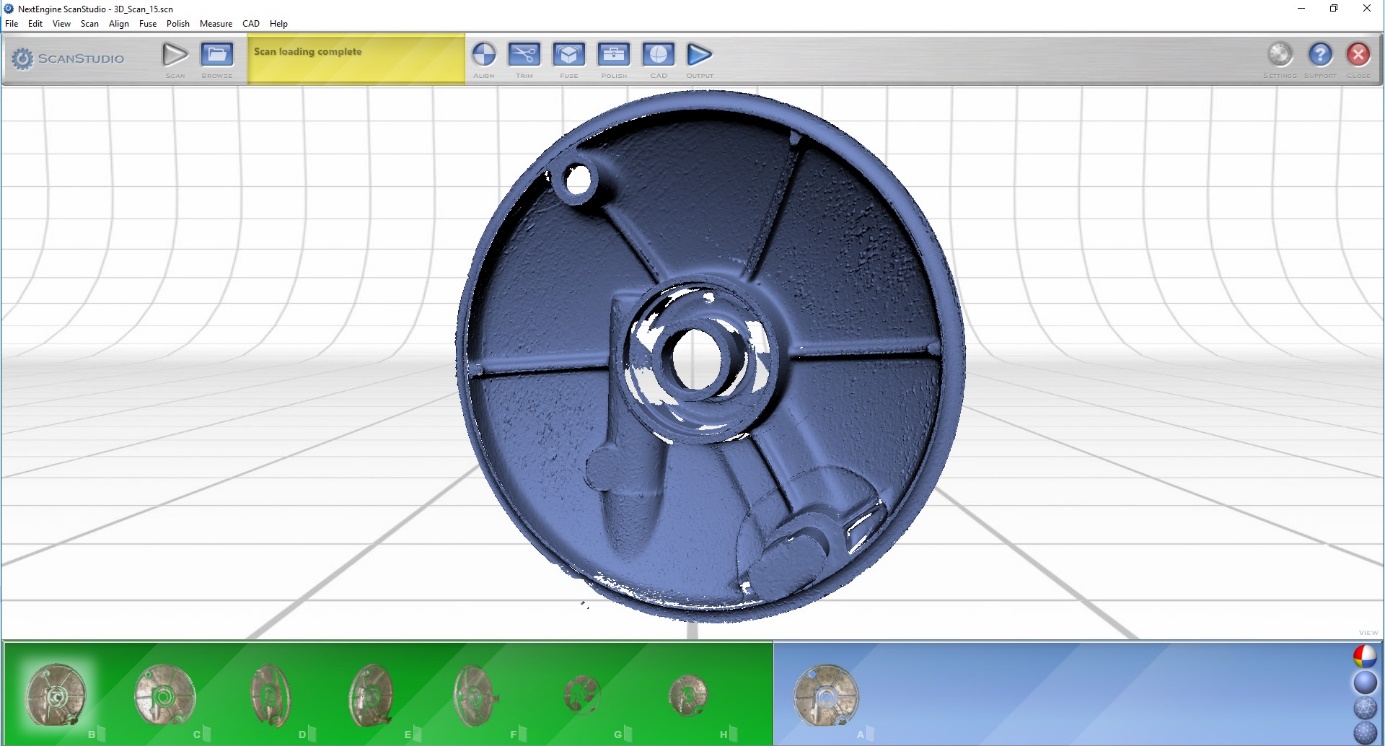

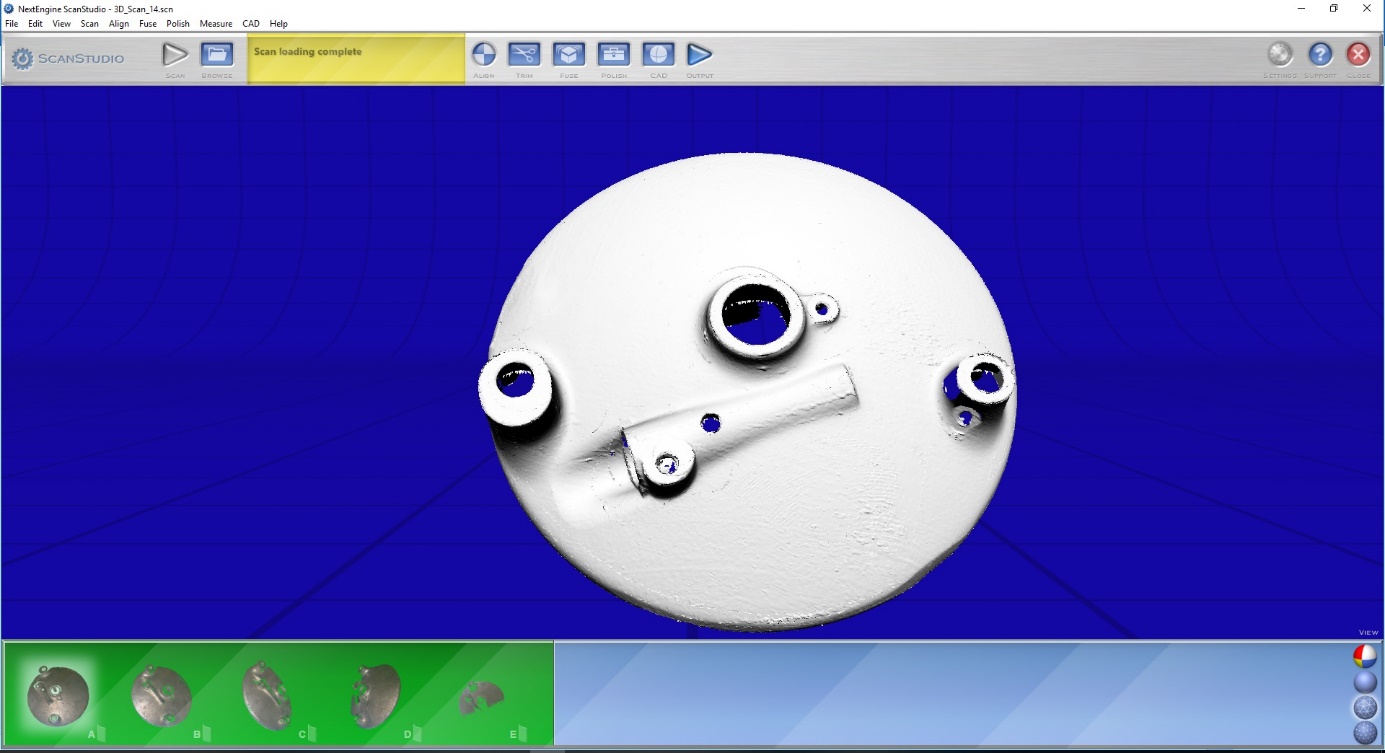

2. Obróbka danych w oprogramowaniu ScanStudio.

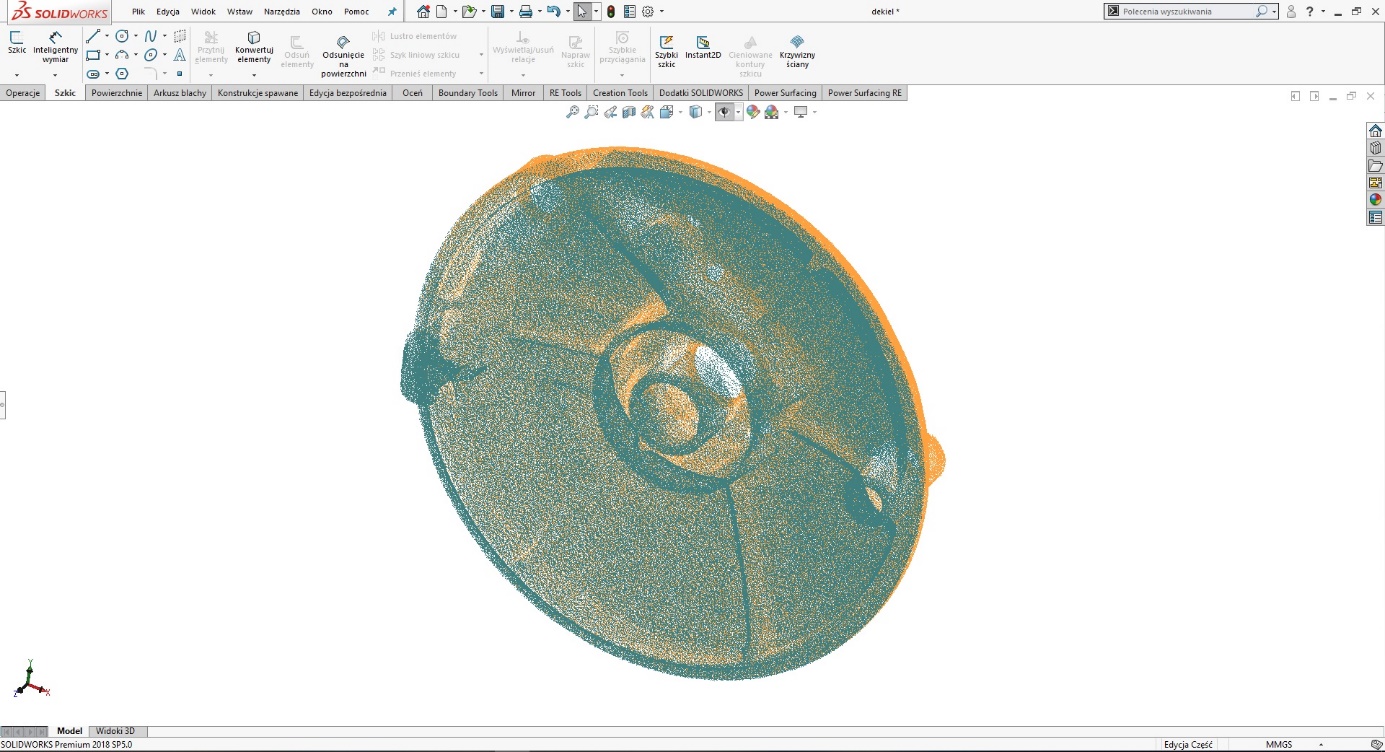

3. Przetworzenie chmury punktów na geometrię bryłową i wierne odtworzenie geometrii 3D w oprogramowaniu SOLIDWORKS, wykorzystując dodatek SCANTO3D.

4. Przygotowanie modelu odlewniczego uwzględniającego naddatki materiału na późniejszą obróbkę oraz metodę odlewniczą i skurcz materiału docelowego.

5. Wykonanie rzeczywistego modelu odlewniczego.

6. Prace wykańczające modelarskie poprawiające jakość powierzchni.

7. Podsumowanie projektu.

Oryginalna tarcza kotwiczna

Program ScanStudio – skan prawej strony tarczy kotwicznej

Program ScanStudio – skan lewej strony tarczy kotwicznej

Wczytanie chmury punktów do oprogramowania SOLIDWORKS – nałożone na siebie prawa i lewa strona

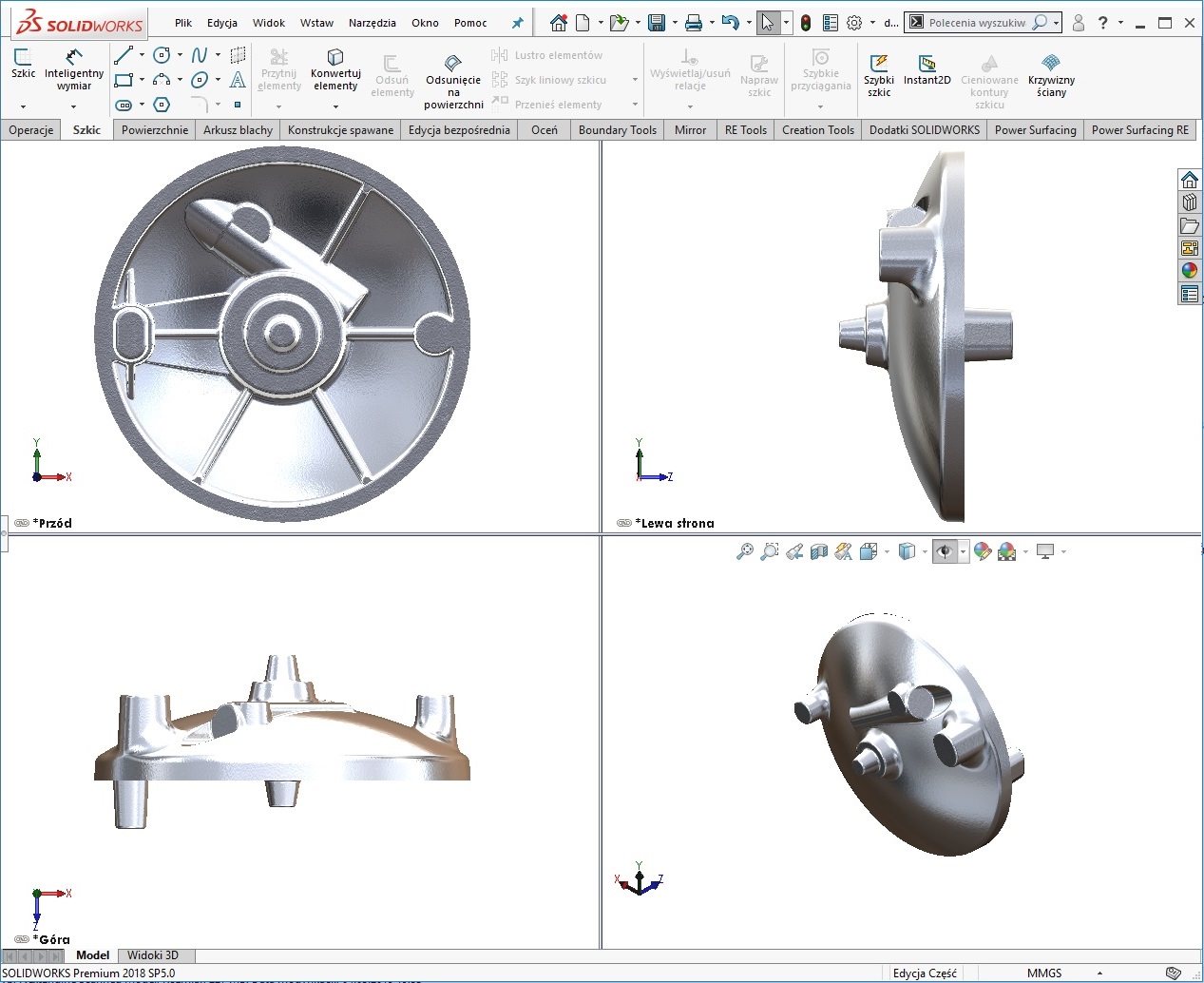

Widok modelu w SOLIDWORKS uwzględniającego naddatki obróbcze i skurcz aluminium oraz osadzenie rdzeni odlewniczych

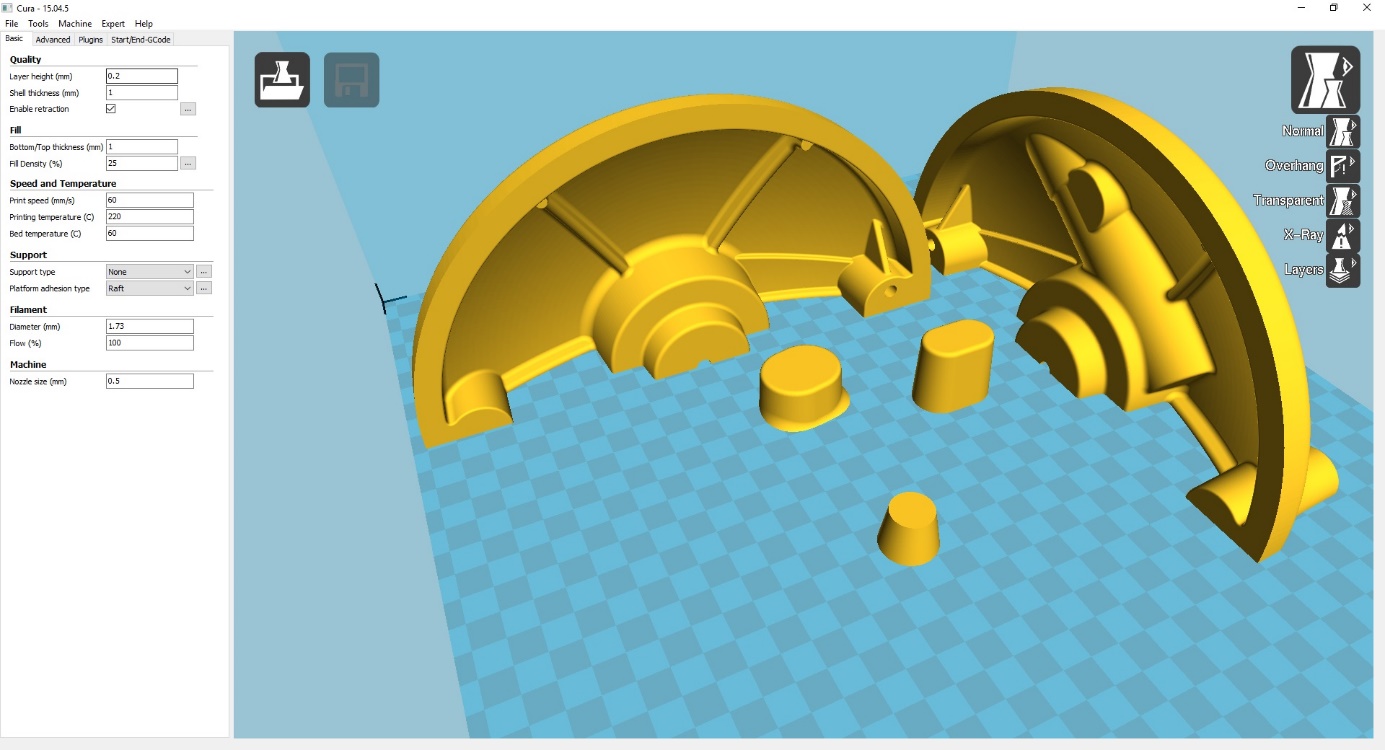

Widok modelu w oprogramowaniu CURA pokazujący podział modelu przygotowanego do wydruku 3D

Wydruk pierwszej części detalu na stole drukarki 3D

Wydruk gotowego wydruku pozbawionego platformy podporowej

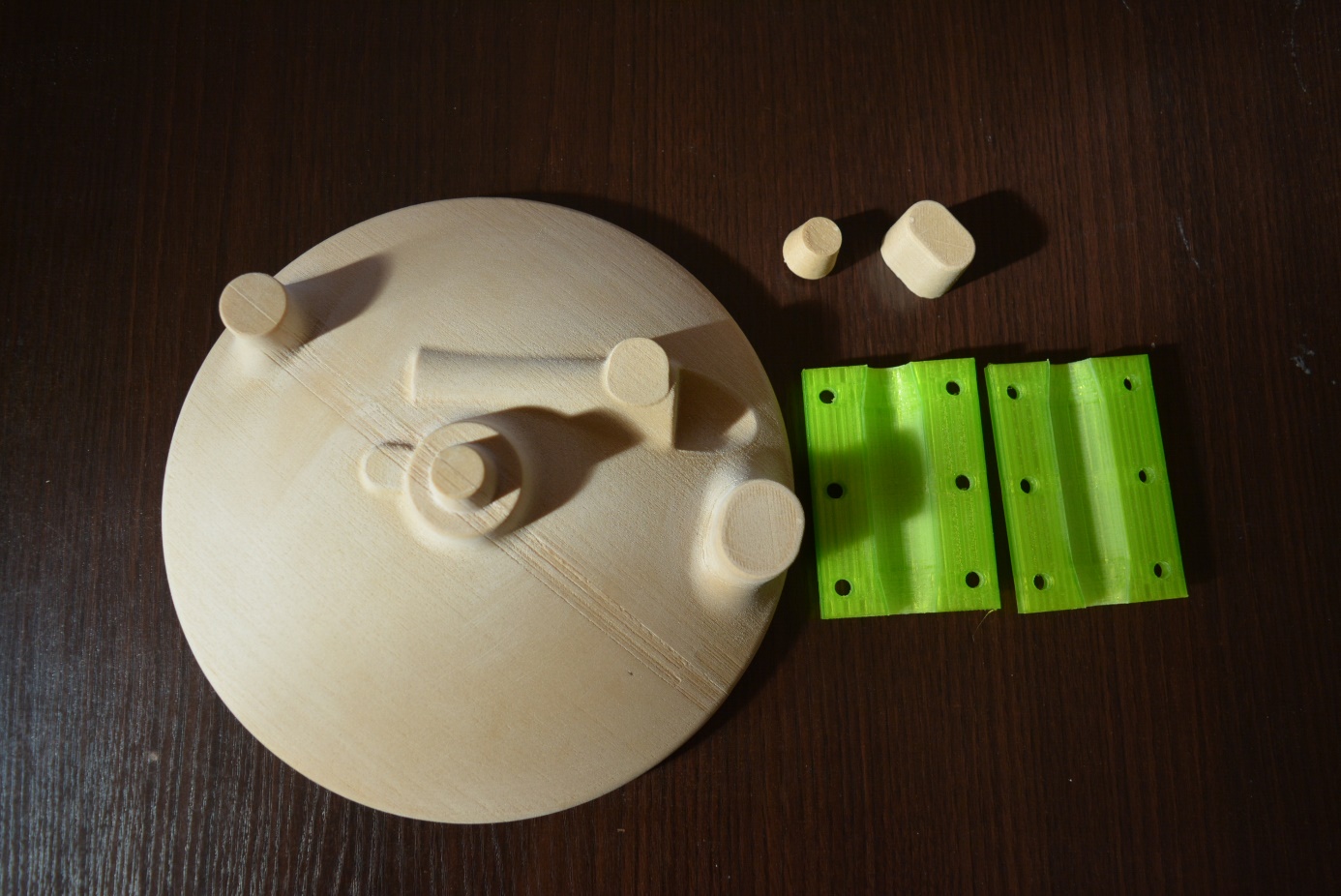

Zestawienie wszystkich wydrukowanych elementów

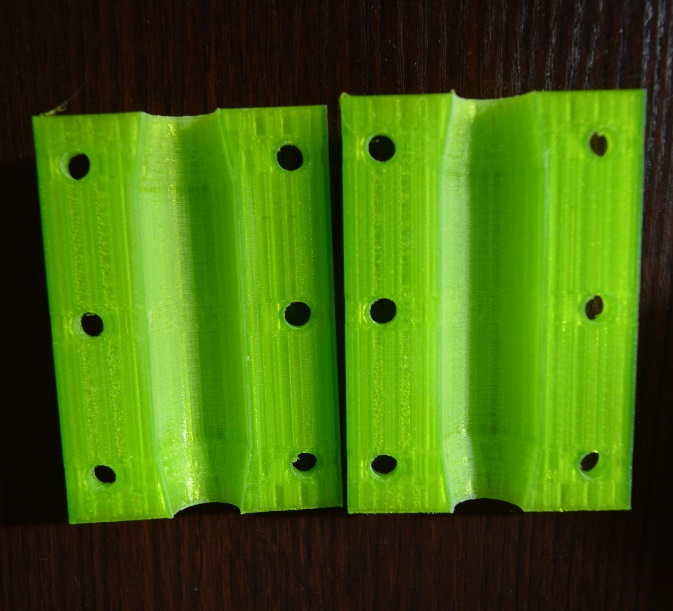

Rdzennica

Obrobiony modelarsko gotowy detal – lewa strona

Obrobiony modelarsko gotowy detal – prawa strona z widocznymi elementami, które można zdemontować w celu ułatwienia pracy odlewnikowi

Porównanie oryginalnej tarczy kotwicznej z modelem odlewniczym

PODSUMOWANIE:

W czasie wykonywania projektu tarczy kotwicznej zastosowany został materiał FIBERWOOD, którego zaletą jest

łatwość obróbki ręcznej – materiał ten bardzo dobrze się szlifuje ręcznie, co skraca czas przygotowania modelu

odlewniczego. Wadą tego materiału jest konieczność zastosowania większej dyszy w drukarce (tj. 0,5 mm) oraz

mniejsza prędkość wydruku, rzędu 40mm/s. Model CAD został podzielony na segmenty, w celu uzyskania lepszej

jakości wydruku bez konieczności stosowania podpór. Rdzennica została wykonana z materiału PET. Odlew

będzie wykonywany w formie piaskowej. W celu ułatwienia wykonania formy model ma 2 części, które można

oddzielić – jest to stożek osadzenia rdzenia i oś obrotu szczęk hamulcowych. Pozwala to na łatwiejsze wykonanie

formy bez konieczności stosowania podbudowy modelu odlewniczego.