Prezentacja procesu wykonania repliki pokrętła amortyzatora bocznego motocykla Sokół 1000.

Kroki projektowe:

1. Wykonanie modelu 3D na podstawie oryginalnego pokrętła.

2. Przygotowanie modelu odlewniczego uwzględniającego naddatki materiału na późniejszą obróbkę oraz metodę odlewniczą i skurcz materiału docelowego.

3. Wykonanie rzeczywistego modelu odlewniczego uwzględniającego wstawkę metalową.

4. Wykańczające prace modelarskie poprawiające jakość powierzchni.

5. Wykonanie formy silikonowej.

6. Zalewanie formy woskiem, przygotowanie detalu dla odlewni.

5. Podsumowanie projektu.

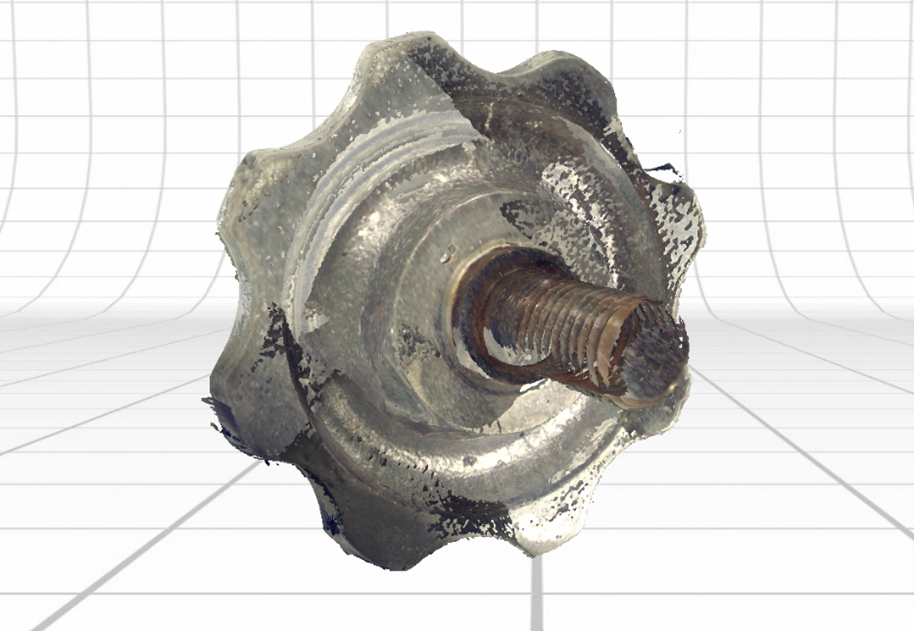

Widok skanowanego pokrętła w środowisku ScanStudio.

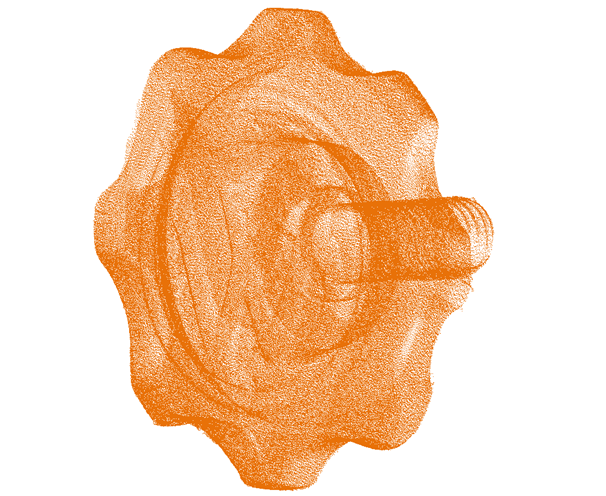

Chmura punktów wczytana do SOLIDWORKS.

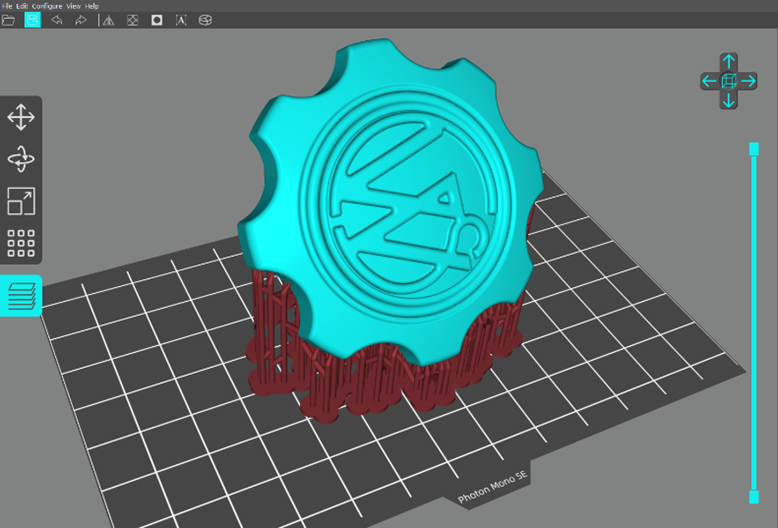

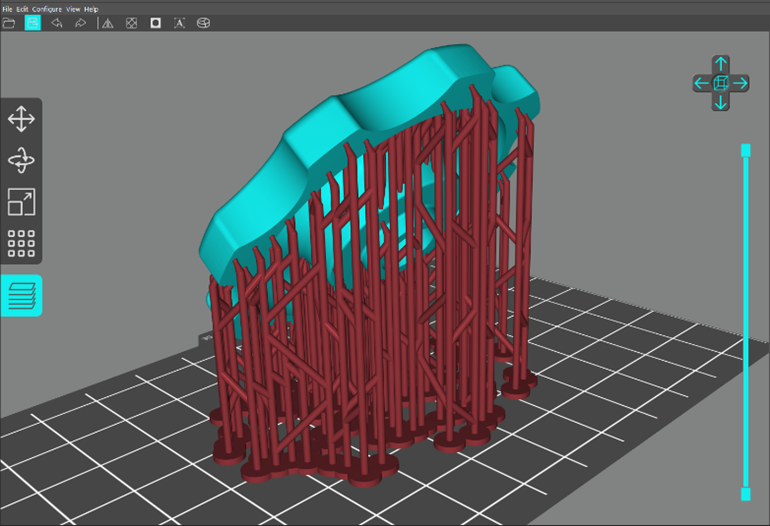

Widok ustawienia detalu i zabudowy podpór w środowisku Photon Workshop.

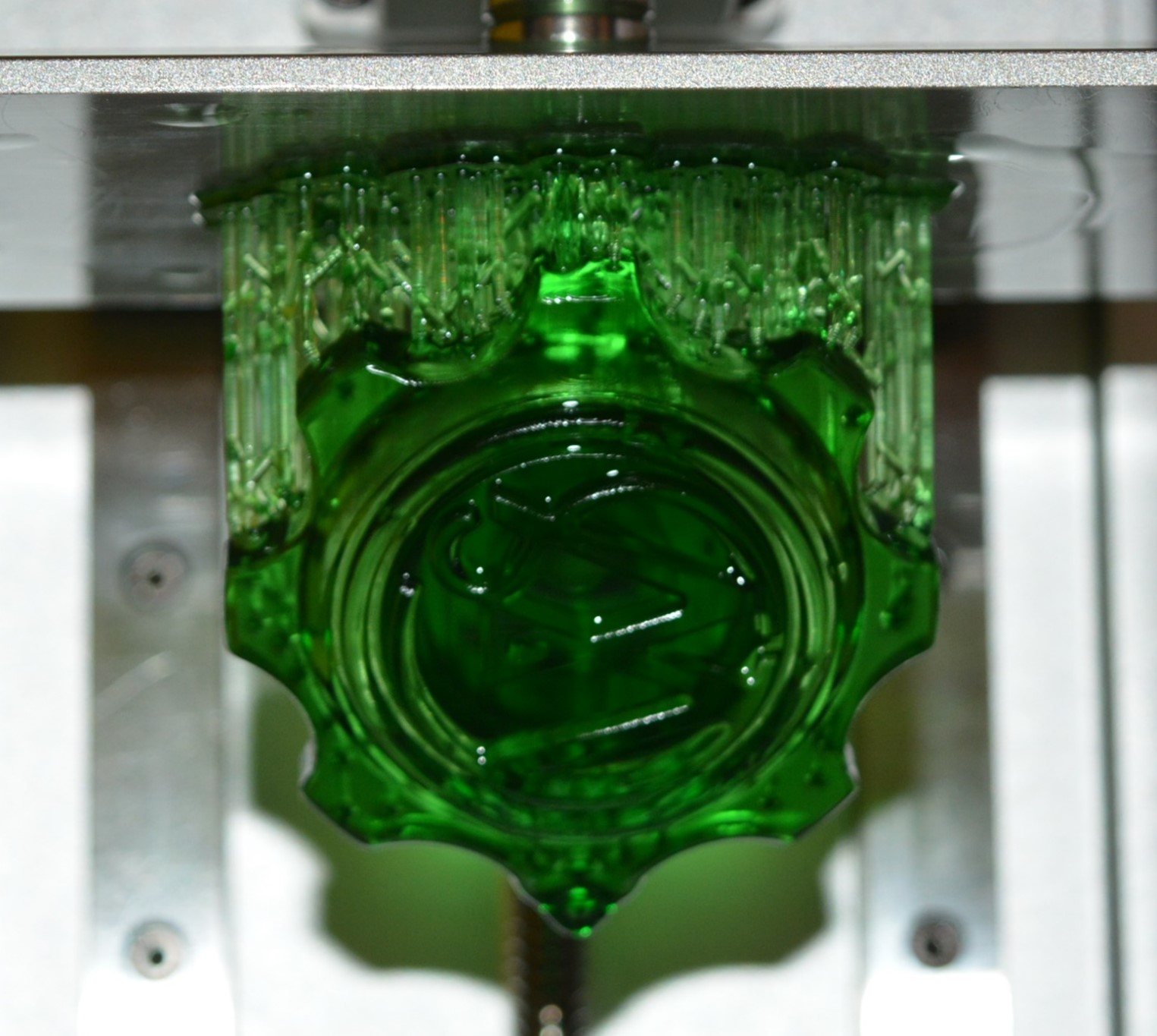

Detal pozbawiony podpór po umyciu i utwardzeniu światłem UV.

Element przygotowany do wykonania formy.

Forma silikonowa wykonana na podstawie wydrukowanego wzoru.

Widok gotowych modeli woskowych z wstawką stalową.

Modele woskowe widoczne z przodu.

PODSUMOWANIE:

Do wykonania wydruku została użyta drukarka 3D Anycubic Photon Mono SE, która korzysta z żywic fotoutwardzalnych, co zapewnia wysoką dokładność. Warstwa wydruku może się zawierać w przedziale 0.15 mm do 0.01 mm w osi pionowej. Urządzenie posiada ekran LCD o rozdzielczości 2560 X 1620(2K), co daje plamkę o boku 0.051 mm. Wydruki w technologii DLP umożliwiają wykonanie drobnych szczegółów, czego nie można uzyskać w metodzie FDM. Zaletą druku DLP jest precyzja, prosta budowa urządzenia, a czas wydruku zależy tylko od wysokości wykonywanego obiektu, a nie od ilości detali na stole. Do wad tej metody można zaliczyć konieczność pracy z żywicami, długotrwały post processing (płukanie wydruku w alkoholu izopropylowym w celu pozbycia się resztek nieutwardzonej żywicy oraz konieczność naświetlania wydruku promieniami UV), a także stosunkowo małe pole pracy, które w tym urządzeniu wynosi 130 mm(L)* 78 mm(W) * 160mm(H).

Podczas wykonania repliki pokrętła amortyzatora ciernego metoda DLP sprawdziła się świetnie – nie wymagała żmudnego wygładzania powierzchni, konieczne jedynie było usunięcie śladów po podporach.

Druk żywiczny jest doskonałym uzupełnieniem metody FDM. Dzięki niemu możemy wykorzystywać niewielkie wstawki żywiczne, które wklejamy do większego wydruku.