W artykule prezentujemy proces wykonania repliki części do zabytkowego motocykla Sokół 1000 z wykorzystaniem technologii druku 3D, jako doskonałej alternatywy podczas tworzenia prototypów i krótkich serii wyrobów, w stosunku do narzędzi frezowanych.

Kroki projektowe

1. Wykonanie modelu 3D na podstawie skanu detalu z wykorzystaniem skanera NextEngine.

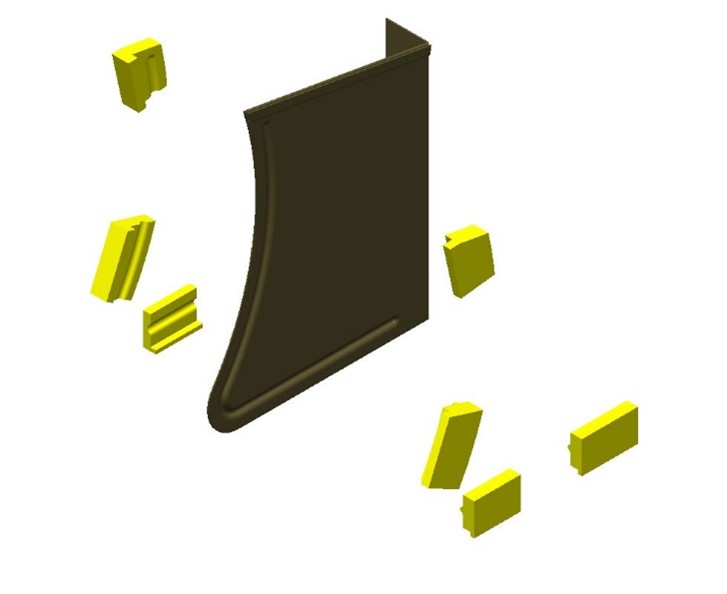

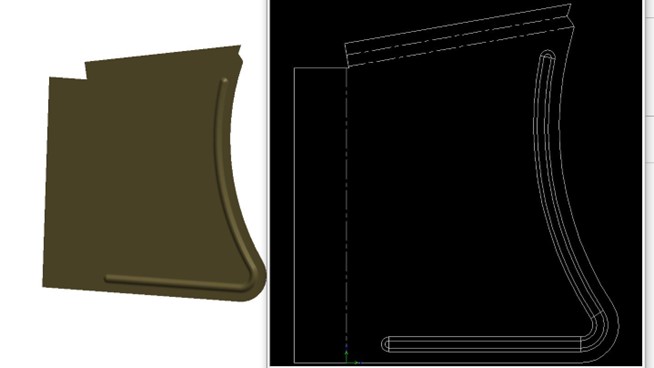

2. Wykonanie modelu CAD stempli i matryc w oprogramowaniu SOLIDWORKS.

3. Wydruk 3D stempli i matryc.

4. Tłoczenie rowka zapewniającego zwiększenie sztywności osłony łańcucha.

5. Podsumowanie projektu.

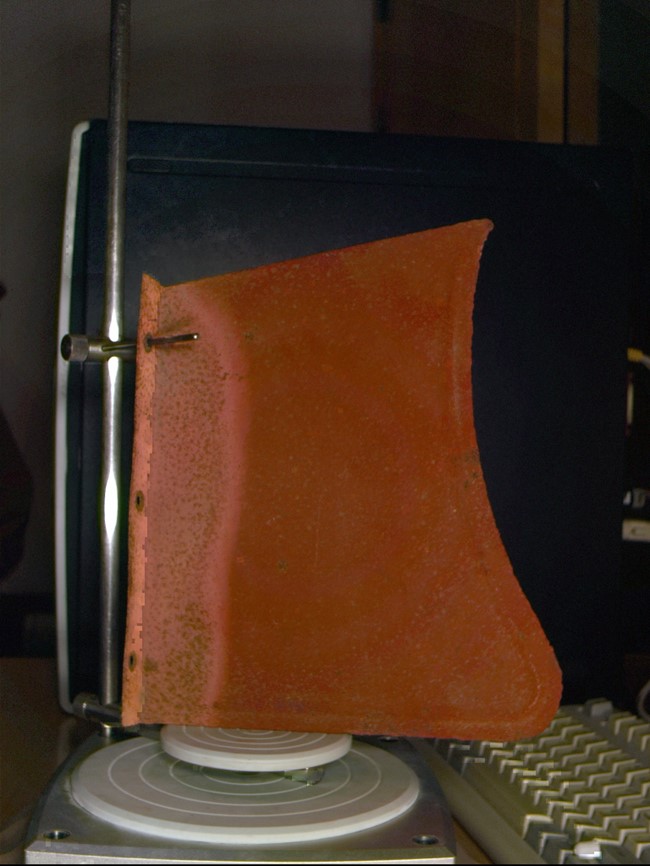

Oryginalna osłona podczas procesu skanowania 3D.

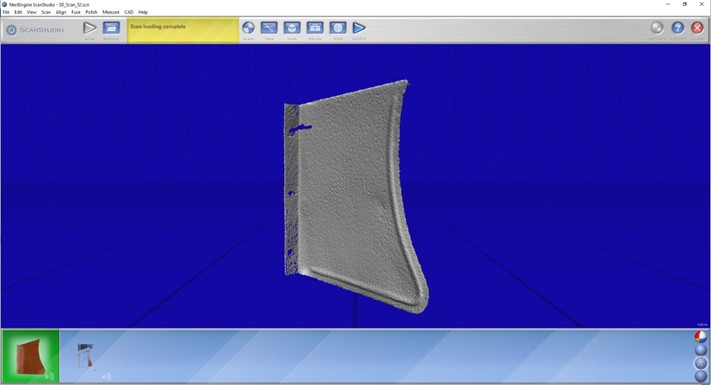

Skan elementu w oprogramowaniu ScanStudio.

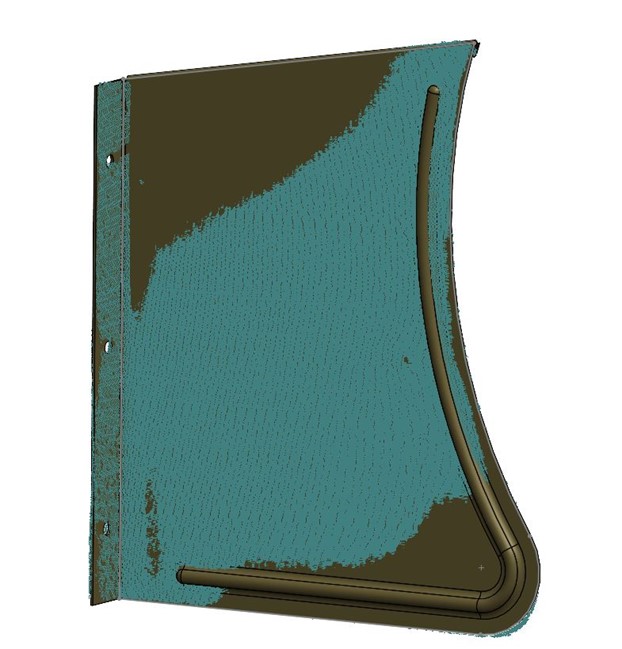

Skan wczytany do środowiska SOLIDWORKS.

Zaprojektowanie stempla i matrycy na bazie wyznaczonego profilu z oryginalnej osłony.

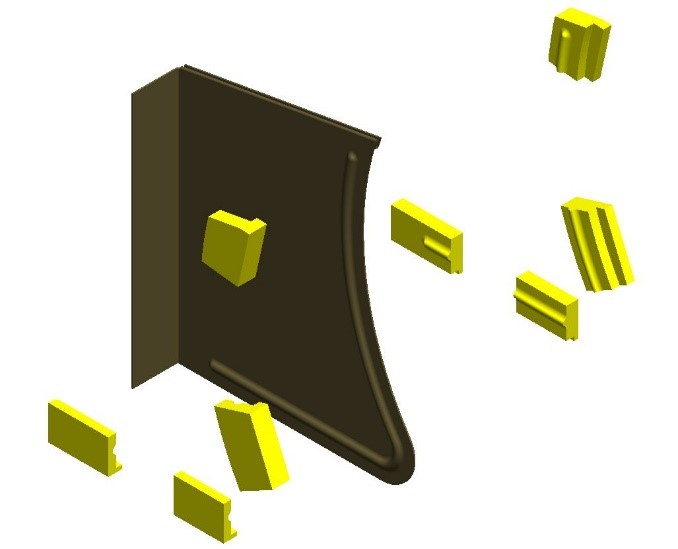

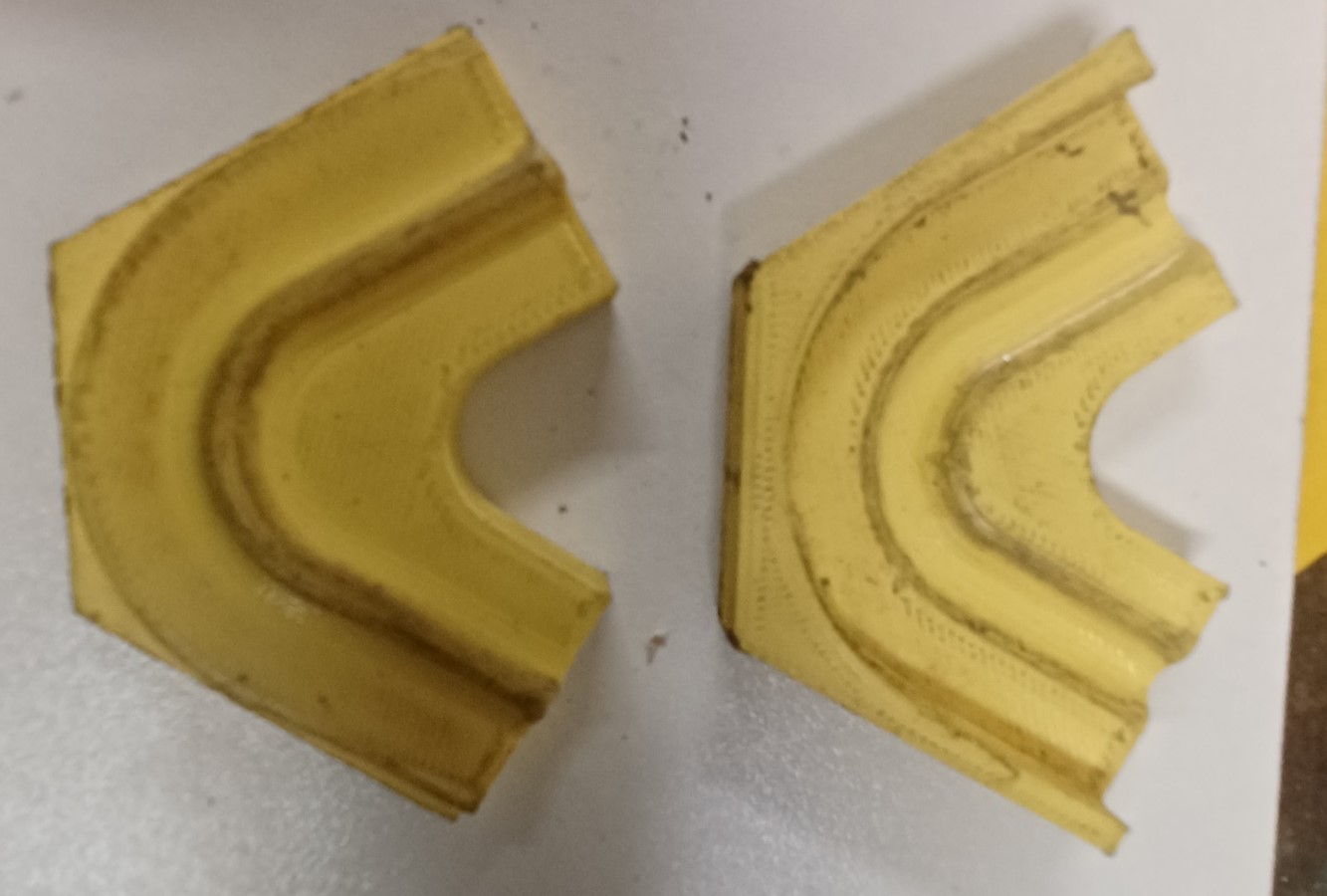

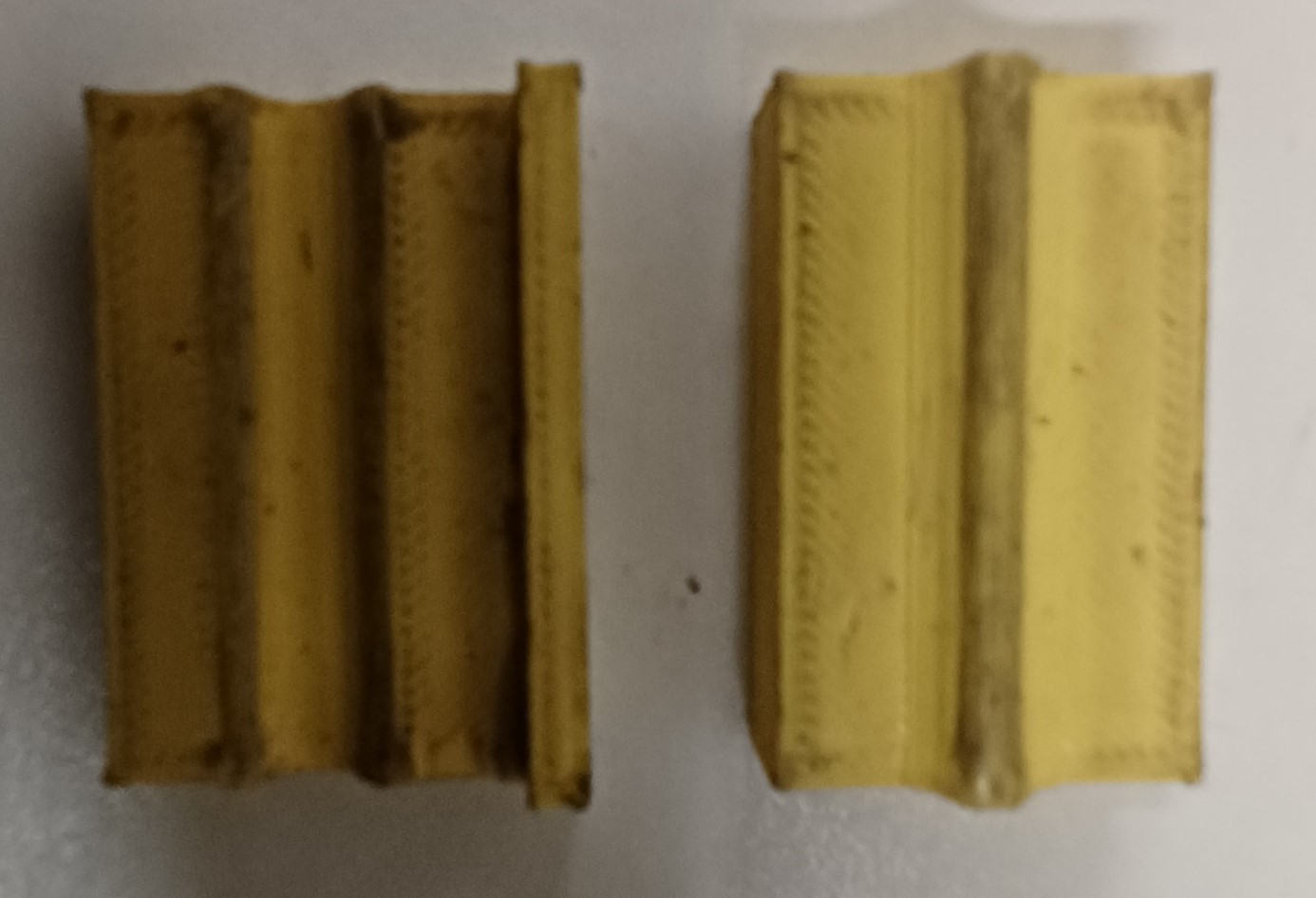

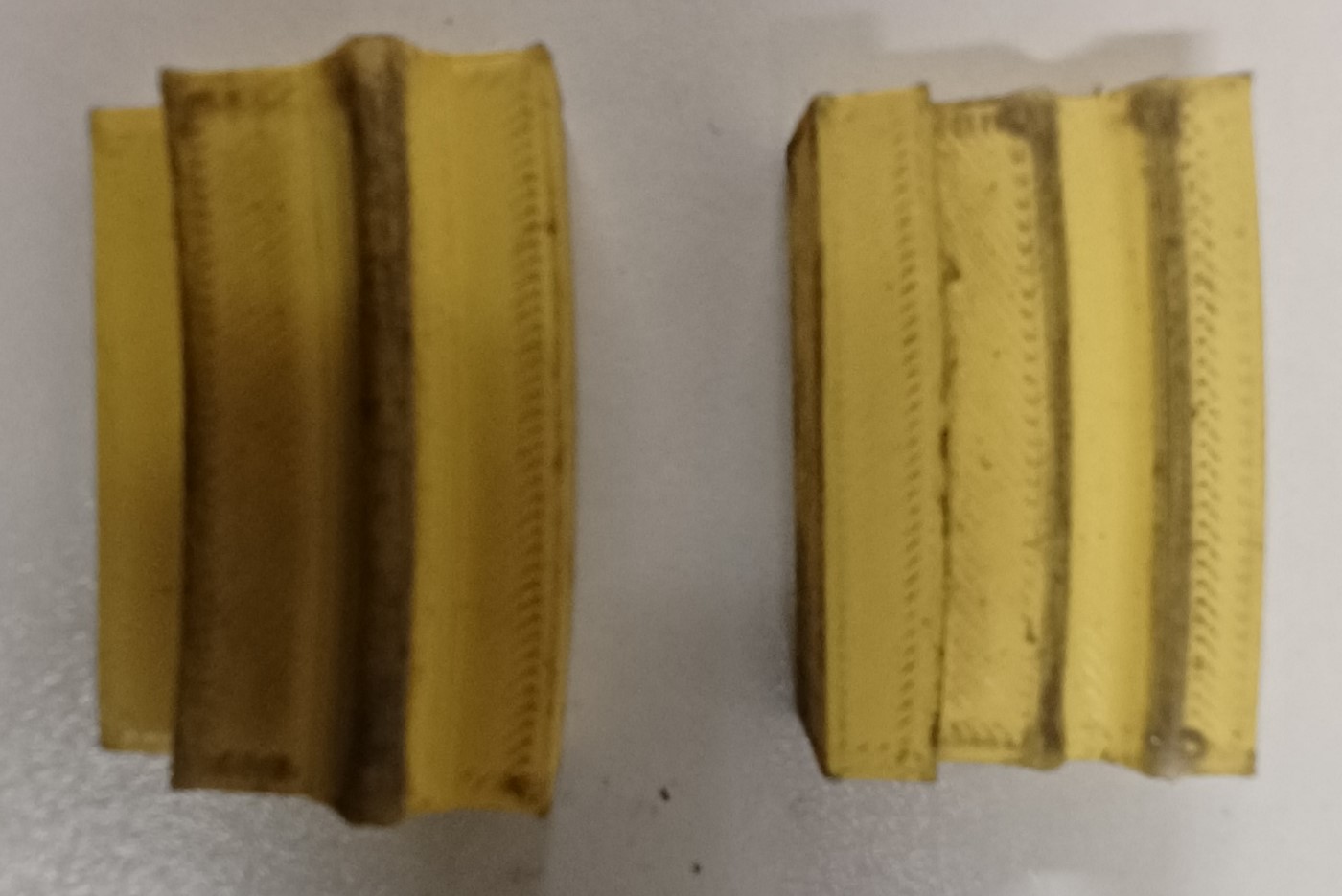

Wydruk 3D narzędzi służących do wykonania rowka wzmacniającego.

Widok osłony oraz jej spłaszczenie.

Pakiet osłon z wykonanymi gięciami na prasie krawędziowej.

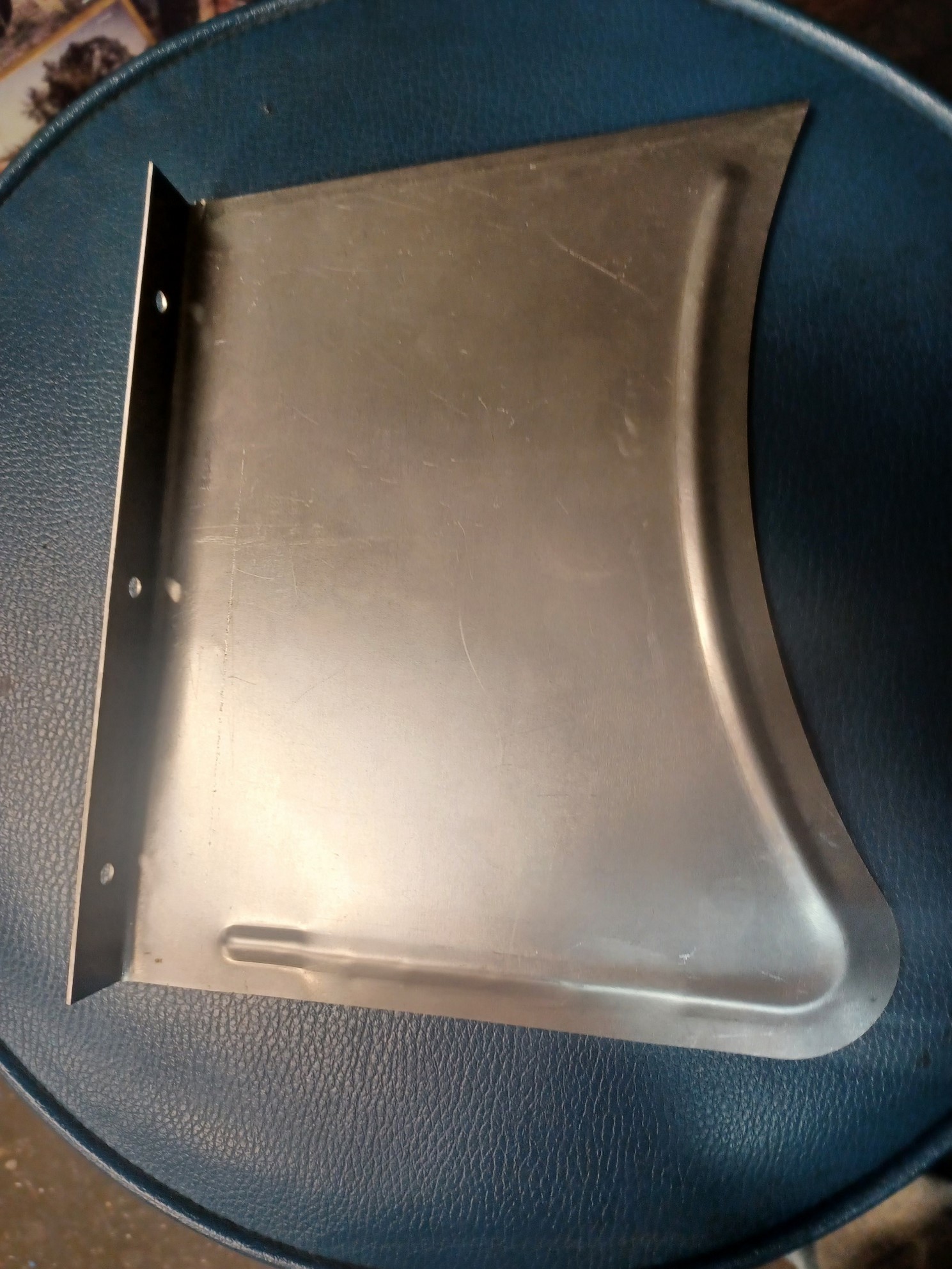

Osłona z wykonanym przetłoczeniem w pierwszym takcie, jeszcze nie na pełną głebokość.

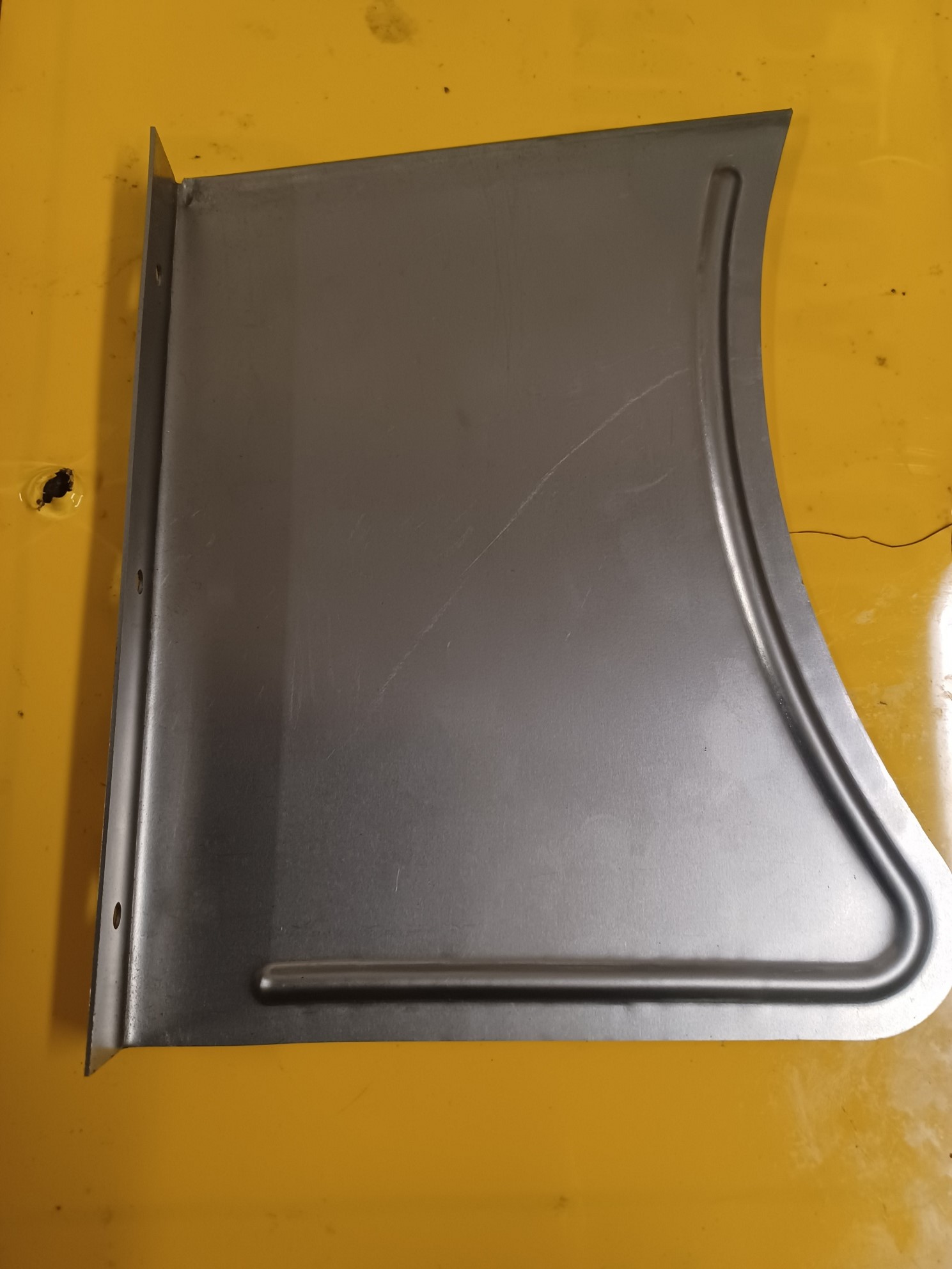

Gotowa osłona.

Gotowy pakiet osłon.

Podsumowanie

Wykonując replikę małej osłony łańcucha motocykla Sokół 1000 wykorzystałem druk 3D w procesie tłoczenia. Grubość blachy na osłonę wynosiła 1 mm, natomiast do produkcji stempli wybrałem materiał PLA wykazujący dużą twardość, niezbędną do prawidłowego wykonania rowków wzmacniających. Wydruki miały wypełnienie 90% i 1,2 mm grubości ścianki.

W procesie tłoczenia doskonale sprawdziło się imadło maszynowe. Element rowka wzmacniającego konwencjonalnie jest wykonywany na felcarkach, ale z braku takiego urządzenia zdecydowałem się na wykorzystanie druku 3d jako alternatywnego rozwiązania w celu zniwelowania wielkości siły, jaką potrzebowałem. Do przetłoczenia rowka wykonałem kilka narzędzi o niewielkiej długości, reprezentujące odpowiednio kształty.

Wykorzystując tą metodę należy pamiętać, by przetłoczenia robić kilkuetapowo, gdyż raz rozciągniętego materiału nie jesteśmy w stanie ponownie spęczyć. W tym konkretnym przypadku żywotność drukowanych narzędzi jest wystarczająca i z pewnością byłbym w stanie wykonać znacznie więcej takich przetłoczeń.

Podsumowując – druk 3D jest doskonałą alternatywą podczas tworzenia prototypów i krótkich serii wyrobów, a co najważniejsze jest znacznie ekonomiczniejszy od narzędzi frezowanych.

___

O AUTORZE:

Tomasz Sobieszek

Starszy Specjalista Techniczny ds. CAD

Premium Solutions Polska

+48 665 100 637