Po wzroście produktywności, który miał miejsce dzięki przestawieniu

się na oprogramowanie projektowe SOLIDWORKS 3D,firma Carlisle

FoodService Products osiągnęła dodatkową poprawę wydajności…

Wyzwanie:

Skrócenie czasu cyklu, ograniczenie korzystania z usług zewnętrznych doradców

i obniżenie kosztów budowy prototypów związanych z opracowywaniem i produkcją

coraz bardziej skomplikowanych wyrobów formowanych wtryskowo.

Rozwiązanie:

Wdrożenie oprogramowania do projektowania i analiz (SOLIDWORKS Premium), do symulacji

i analiz formowania wtryskowego (SOLIDWORKS Plastics) oraz do zarządzania danymi produktów

(SOLIDWORKS PDM Professional).

Zalety:

• Przewidywana oszczędność czasu na poziomie 12–15 tygodni w skali roku

• Planowane obniżenie kosztów doradztwa o 20 000 USD rocznie

• Dodatkowa oszczędność pieniędzy dzięki skróceniu czasu cyklu

• Poprawa toków prac rozwojowych dzięki systemowi PDM

Firma Carlisle postawiła w całości na oprogramowanie projektowe SOLIDWORKS Premium,

ponieważ jest ono łatwe w użyciu i zawiera ważne narzędzia do opracowywania i analizowania

form, jak również fotorealistyczne narzędzia do renderowania i komunikacji SOLIDWORKS eDrawings®.

Trzy lata później firma wdrożyła także rozwiązania SOLIDWORKS Plastics i SOLIDWORKS

PDM, aby uzyskać dalszy wzrost produktywności. „Oprogramowanie SOLIDWORKS jest idealnie dopasowane

do wyrobów, które projektujemy i produkujemy” — podkreśla Tilman. „Ja przykładowo przeprowadzam analizy

pochylenia każdej części, jaką projektuję, co pozwala uzyskać pochylenie wystarczające do zapewnienia możliwości

wyprodukowania części, na długo zanim opracujemy formę wtryskową”.

PRZENIESIENIE SYMULACJI FORMOWANIA WTRYSKOWEGO DO FIRMY

Firma Carlisle dodała oprogramowanie do symulacji i analiz formowania wtryskowego SOLIDWORKS Plastics,

aby ograniczyć swoją zależność od zewnętrznych doradców oraz by poprawić wydajność opracowywania i produkcji.

„Stopień skomplikowania naszych projektów nieustannie wzrasta, w związku z czym musimy mieć możliwość

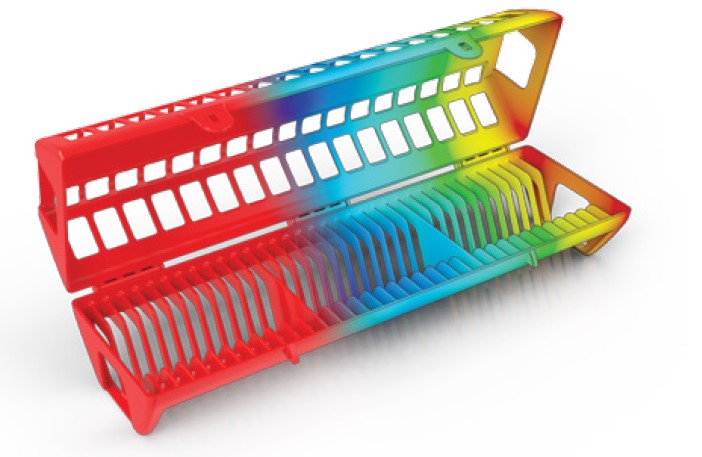

zajmowania się wszystkimi aspektami analizy form w firmie” — zauważa Tilman. „Na przykład ja zaprojektowałem

uchwyt na pokrywki kubków do zastosowania w zmywarkach, który był dość skomplikowany – miał żebra,

zakręcony wzór i dwuspadową zasuwę na formie”. „Dzięki oprogramowaniu SOLIDWORKS Plastics,

przeprowadziłem sporo udanych symulacji wypełnienia form w celu sprawdzenia, czy daną część da się

wyprodukować, a także by ustalić, gdzie znajdą się spoiny” — kontynuuje Tilman. „Przeprowadziłem też sporo

udanych symulacji kanałów chłodzących w formach w celu zapoznania się z chłodzeniem części.

Upewnienie się, że materiał wpłynie do formy i wypełni ją bez ograniczenia ciśnienia w maszynie oraz sprawdzenie,

gdzie znajdują się linie neutralne, ma ogromne znaczenie we wszystkim, co robimy”.

Carlisle FoodService Products to czołowy producent wyrobów dla branży cateringowej, sanitarnej

i ochrony zdrowia. Firma jest zaangażowana w projektowanie i wytwarzanie profesjonalnych wyrobów,

mając na uwadze ludzi, którzy muszą z nich na co dzień korzystać. Świadczą o tym nagradzane marki,

takie jak Dinex® (wyroby dla branży cateringowej w ochronie zdrowia), DuraLast™ (ceraty) czy Sparta®

(szczoteczki). Jej produkty są ekonomiczne i ułatwiają efektywne prowadzenie działalności

i wypracowywanie zysków. Wiele wyrobów firmy Carlisle FoodService Products jest produkowanych

z zastosowaniem technik formowania wtryskowego. Do roku 2010 producent ten korzystał z oprogramowania

projektowego Pro/ENGINEER® 3D przy projektowaniu swoich produktów i form, w których powstawały.

Jednak kiedy presja ze strony konkurencji skłoniła firmę Carlisle do zwiększenia

produktywności i wydajności, a także do skrócenia cykli opracowywania i produkcji, kierownictwo firmy

postanowiło znaleźć łatwiejsze w użyciu, tańsze i bardziej elastyczne oprogramowanie do projektowania w 3D,

jak mówi inżynier z działu badań i rozwoju, Brad Tilman. „Firma postanowiła przestawić się z Pro/ENGINEER na

oprogramowanie projektowe SOLIDWORKS® 3D z kilku powodów” — wyjaśnia Tilman.

„Ważnym wymogiem była zarówno łatwość użytkowania, jak i koszty. Spodobało nam się również to, że

SOLIDWORKS oferuje szereg zintegrowanych rozwiązań z zakresu projektowania i inżynierii,

które w razie potrzeby można dodać. W 2013 r. dodaliśmy oprogramowanie SOLIDWORKS Plastics i

SOLIDWORKS PDM Professional, aby usprawnić projektowanie pod względem łatwości wyprodukowania,

ograniczyć liczbę potrzebnych prototypów, a także by zoptymalizować procesy i toki pracy związane z opracowywaniem”.

SZYBSZE I TAŃSZE OPRACOWYWANIE FORM

Od momentu wdrożenia oprogramowania SOLIDWORKS Plastics oraz samodzielnego zajęcia się symulacjami

i analizami formowania wtryskowego firma Carlisle zaczęła korzystać z możliwości obniżania kosztów.

Firma Carlisle przewiduje, że poprzez całkowite wyeliminowanie zlecanych na zewnątrz

badań przepływu uzyska w 2016 roku oszczędności na poziomie co najmniej 20 000 USD.

Przekłada się to na 12, a nawet 15 tygodni zaoszczędzonego czasu, ponieważ firma

nie musi już borykać się z długimi terminami realizacji analiz. Oprogramowanie pomogło również temu

producentowi skrócić czas cyklu produkcyjnego wielu wyrobów. „Skrócenie czasu cyklu jest niezwykle ważne

w przypadku produkcji dużych ilości” — zwraca uwagę Tilman. „Dzięki tej zdolności możemy skutecznie korzystać

z odkryć w dziedzinie zasuw, na przykład dowiadywać się, jaki jest efekt zastosowania zasuwy wentylatorowej,

podwójnej zasuwy wentylatorowej, zasuwy krawędziowej itp. Pozwoli nam to obniżać koszty i osiągać cele

w kolejnych latach. Dzięki oprogramowaniu SOLIDWORKS Plastics jesteśmy w stanie przewidywać, jak będą się

wypełniać formy na nasze wyroby, a następnie wprowadzać modyfikacje i sprawdzać ich poprawność,

co skraca czas trwania cyklu”.

USPRAWNIENIE TOKÓW PRACY DZIĘKI SYSTEMOWI PDM

Dodając system SOLIDWORKS PDM Professional, firma Carlisle usprawniła toki pracy przy opracowywaniu swoich

wyrobów, zmniejszając liczbę potrzebnych kontroli. „System PDM jest świetny, bo nie tylko udostępnia uniwersalną

przechowalnię, ale także zapobiega przypadkowemu zniszczeniu efektów czyjejś pracy” — mówi Tilman. „Poza

danymi projektowymi i weryfikacyjnymi, w naszym toku prac mieszczą się procesy monitorowania projektów,

wyceny dla sprzedaży oraz dokumenty zawierające informacje o sposobie wyceny oferty”.

„System SOLIDWORKS PDM Professional usprawnia nasze procesy, ale nie zmienia ich podstaw” — dodaje Tilman.

„Dzięki wykorzystaniu funkcji kontroli poprawek PDM oraz automatycznych powiadomień e-mail nasze procesy są

szybsze i lepiej zarządzane, a także bardziej pomagają nam w poprawianiu opracowywania wyrobów i ich produkcji”.

Aby dowiedzieć się więcej skontaktuj się z nami.

Źródło: SOLIDWORKS CASE STUDY