Rozwiązania CNC od CIMCO

Profesjonalny zestaw narzędzi niezbędny dla posiadaczy obrabiarek NC

Czym jest CIMCO?

CIMCO jest producentem oprogramowania oferującym zestaw profesjonalnych rozwiązań dla współczesnej produkcji. Wśród głównych narzędzi dostarczanych przez CIMCO jest jeden najpopularniejszych na rynku edytor CNC. W ofercie CIMCO dostępne jest również oprogramowanie DNC do komunikacji CNC, oprogramowanie do do gromadzenia danych produkcyjnych oraz do zarządzania danymi produkcyjnymi. Potwierdzeniem popularności rozwiązań od CIMCO wśród profesjonalistów CNC jest sprzedaż ponad 100 000 licencji na całym świecie.

Poznaj rozwiązania CIMCO

CIMCO Edit

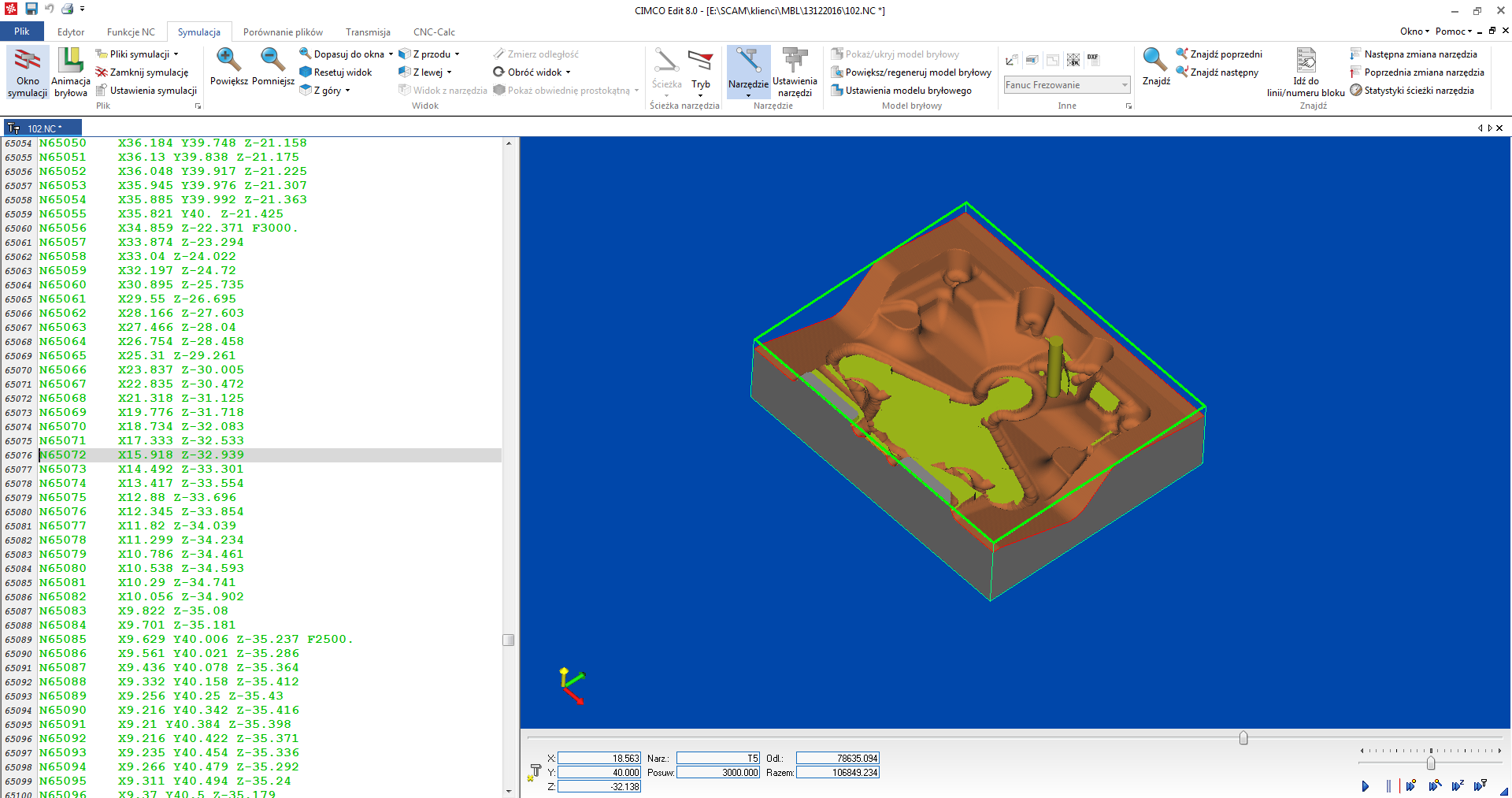

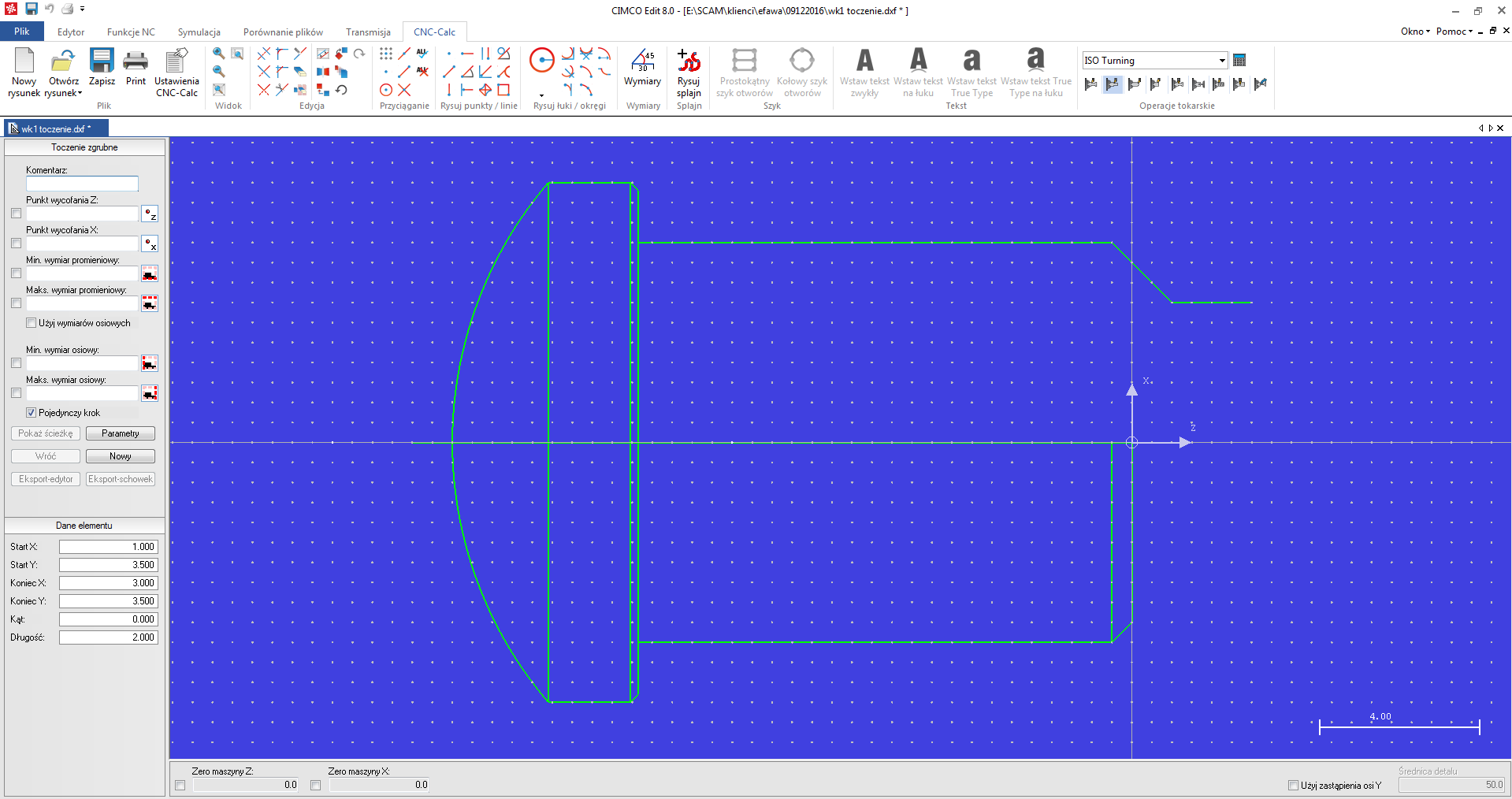

CIMCO Edit to profesjonalny, niezawodny i prosty w użyciu edytor CNC. Zapewnia kompleksowy zestaw funkcjonalności, które mają za zadanie sprostać wymaganiom nowoczesnej edycji programów CNC i ułatwić pracę programistów.

Wśród funkcjonalności programu możemy znaleźć porównywanie plików, asystenta kodów NC, backplot, makra oraz opcje specyficzne dla kodu CNC, takie jak numerowanie / numerowanie linii, obsługa znaków i wyszukiwarka dalmierzy XYZ.

Edytor zawiera również funkcje matematyczne, w tym podstawową matematykę, obracanie, lustro, kompensację narzędzia i translację, a także również wszystkie funkcje oczekiwane od edytora, w tym edycję tekstu metodą “przeciągnij i upuść”.

Oprogramowanie nie ma limitów rozmiaru programu i długości kodu, dzięki czemu ma nie wprowadza ograniczeń użytkowania.

Dodatkowo, CIMCO Edit jest narzędziem szeroko konfigurowalnym i pozwalającym na dostosowanie do potrzeb dowolnego istniejącego środowiska edycyjnego programów NC.

W ofercie CIMCO można znaleźć specjalistyczne dodatki pozwalające symulację programów na maszynach w 3D, zarządzania programami NC, podstawowe tworzenie 2D w CAD/CAM oraz przeglądania plików Mazatrol.

Wybrane funkcje CIMCO Edit

Poznaj wybrane funkcje pozwalające na szybszą i łatwiejszą niż kiedykolwiek edycja kodu NC

Asystent NC

Dzięki temu rozwiązaniu, wystarczy wskazać dowolny kod M lub G, a zostanie on zidentyfikowany umożliwiając modyfikację wartości przy użyciu łatwego, interaktywnego interfejsu połączonego z kodem CNC. Asystent NC automatycznie aktualizuje kod CNC o wprowadzone wartości w dowolnym rejestrze.

Cykle i makra

Edytor CIMCO zawiera wbudowane cykle i makra dla najczęściej wykonywanych operacji, takich jak uruchomienie programu, zatrzymanie programu i zmiana narzędzia. Daje również możliwość nagrywania lub tworzenia niestandardowych cykli i makr dla operacji najczęściej używanych w określonych konfiguracjach i aplikacjach.

Symulator graficzny backplot

CIMCO Edit oferuje profesjonalną wizualizację 3D kodu NC dla frezowania i toczenia. Program umożliwia kontrolę kolizji nośnika narzędzi i wykrywanie żłobienia oraz posiada narzędzia pozwalające na dynamiczne powiększanie, przesuwanie, obracanie i pomiar. W czasie edycji zmiany są automatycznie aktualizowane i odzwierciedlane w symulacji.

Inteligentne porównywanie plików

CIMCO Edit pozwala na szybkie i w pełni konfigurowalne porównanie plików, dzięki czemu użytkownik może szybko zidentyfikować zmiany w programie CNC. Funkcja identyfikuje zmienione i usunięte lub wstawione linie, ale ignoruje trywialne zmiany formatów, takie jak numeracja bloków i odstępy. Różnice mogą być wyświetlane: po jednej linii, wszystkie naraz lub zostać pokazane obok siebie, co ułatwia lepszą analizę.

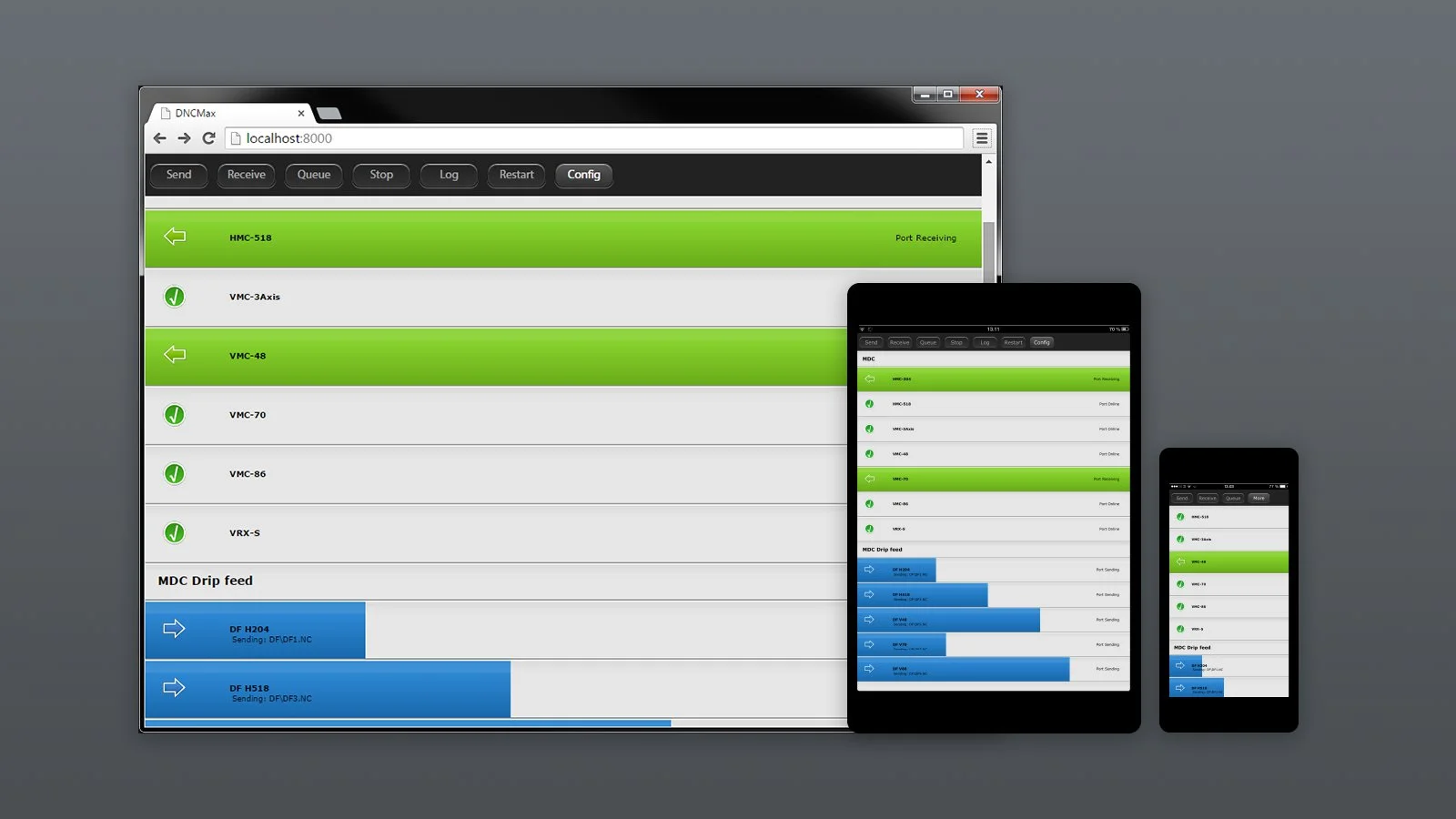

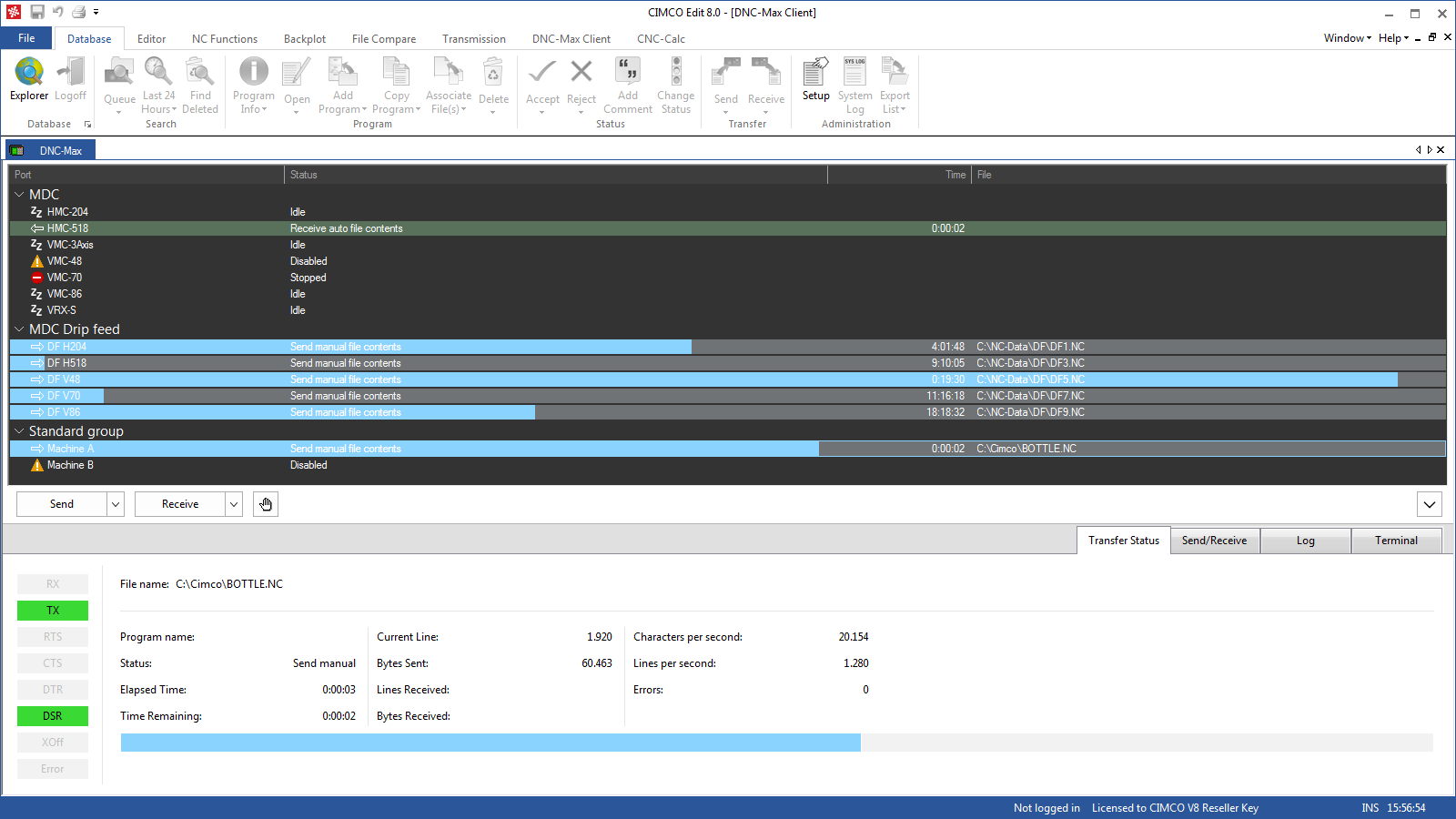

CIMCO DNC – Max

DNC-Max to rozwiązanie, które zapewnia niezawodną i efektywną komunikację CNC. Zapewnia pełną kontrolę nad przesyłaniem programów z jednej centralnej aplikacji oraz pełną kompatybilność z istniejącymi maszynami i plikami.

CIMCO DNC-Max jest najbardziej zaufanym oprogramowaniem do komunikacji CNC na rynku. Szerokie możliwości konfiguracji w połączeniu z skalowalnością i zaawansowaną architekturą klient/serwer sprawiają, że DNC-Max jest optymalnym rozwiązaniem do zarządzania i przenoszenia programów CNC.

Niezależnie, czy rozwiązanie ma zapewnić komunikację w zakładzie posiadającym kilka maszyn CNC, czy mającym setki maszyn w wielu lokalizacjach, DNC-Max jest zawsze doskonałym narzędziem. DNC-Max dorównuje, a nawet przewyższa funkcjonalnością i elastycznością inne rozwiązania DNC na rynku.

CIMCO DNC-Max obsługuje przesyłanie, pobieranie, ładowanie i inicjowanie programów bezpośrednio z poziomu sterowania CNC za pomocą portu równoległego, RS-232, RS-422 Ethernet lub bezprzewodowej sieci Ethernet obsługuje transfery programów inicjowane bezpośrednio z poziomu sterowania CNC.

Z DNC-Max możesz połączyć cały swój sprzęt produkcyjny w jedną sieć, przesyłać pliki i monitorować porty w łatwym do użytku i administracji intuicyjnym interfejsie. Możesz skrócić przestoje maszyn, dzięki zdalnemu pobieraniu programów na wszystkie maszy oraz możliwości wysyłania raportów i powiadomień bezpośrednio do operatorów CNC.

Główne cechy systemu CIMCO DNC – Max

Zaawansowane funkcje zdalnego sterowania

DNC-Max oferuje użytkownikom zaawansowane funkcje zdalnego sterowania. Zdalne żądania programów są realizowane bezpośrednio z układu sterowania CNC lub za pomocą DNC-Max Web Client w urządzeniu mobilnym. Wspierają one między innymi ponowne uruchamianie, zapętlenie plików, obszerną obsługę katalogów, podkatalogów i programów oraz automatyczne wyzwalacze (triggery).

Zgodność z różnymi maszynami CNC

DNC-Max został zaprojektowany w taki sposób, aby działał jako kompletne rozwiązanie DNC dla wszystkich maszyn w zakładzie. Oprócz standardowych rozwiązań dla układów sterowania Fanuc czy Haas, DNC-Max umożliwia wsparcie dla specyficznych układów sterowania, takich jak Heidenhain, Mazak, Fagor, itp. Program oferuje duży zestaw predefiniowanych szablonów portów maszyny oraz możliwość dodania portu według własnych ustawień.

Zgodność sprzętowa

DNC-Max wykorzystuje ogólnodostępne, przemysłowe standardy sprzętowe komunikacji szeregowej RS-232, m.in. przewodowe i bezprzewodowe ethernetowe serwery portów szeregowych, tradycyjne karty wieloportowe oraz wbudowane porty szeregowe komputera.

Zgodność danych CNC

Niezależnie, czy budujemy pierwszy system, czy zastępujemy jakiekolwiek poprzednie rozwiązanie, DNC-Max zgodnie wspiera istniejące programy obróbcze. System poprzez elastyczną konfigurację eliminuje konieczność modyfikacji jakichkolwiek istniejących programów NC.

Bezpieczeństwo plików programu

DNC-Max w pełni integruje się z systemem CIMCO NC-Base , dostarczając kompletne środowisko zarządzania danymi NC, oraz systemem MDC-Max przeznaczonym do gromadzenia danych produkcyjnych. DNC-Max jest również dostępny jako dodatek do CIMCO Edit, zapewniając bezproblemowo zintegrowany interfejs aplikacji.

Rozszerzenie funkcjonalności DNC-Max

DNC-Max w pełni integruje się z systemem CIMCO NC-Base , dostarczając kompletne środowisko zarządzania danymi NC, oraz systemem MDC-Max przeznaczonym do gromadzenia danych produkcyjnych. DNC-Max jest również dostępny jako dodatek do CIMCO Edit, zapewniając bezproblemowo zintegrowany interfejs aplikacji.

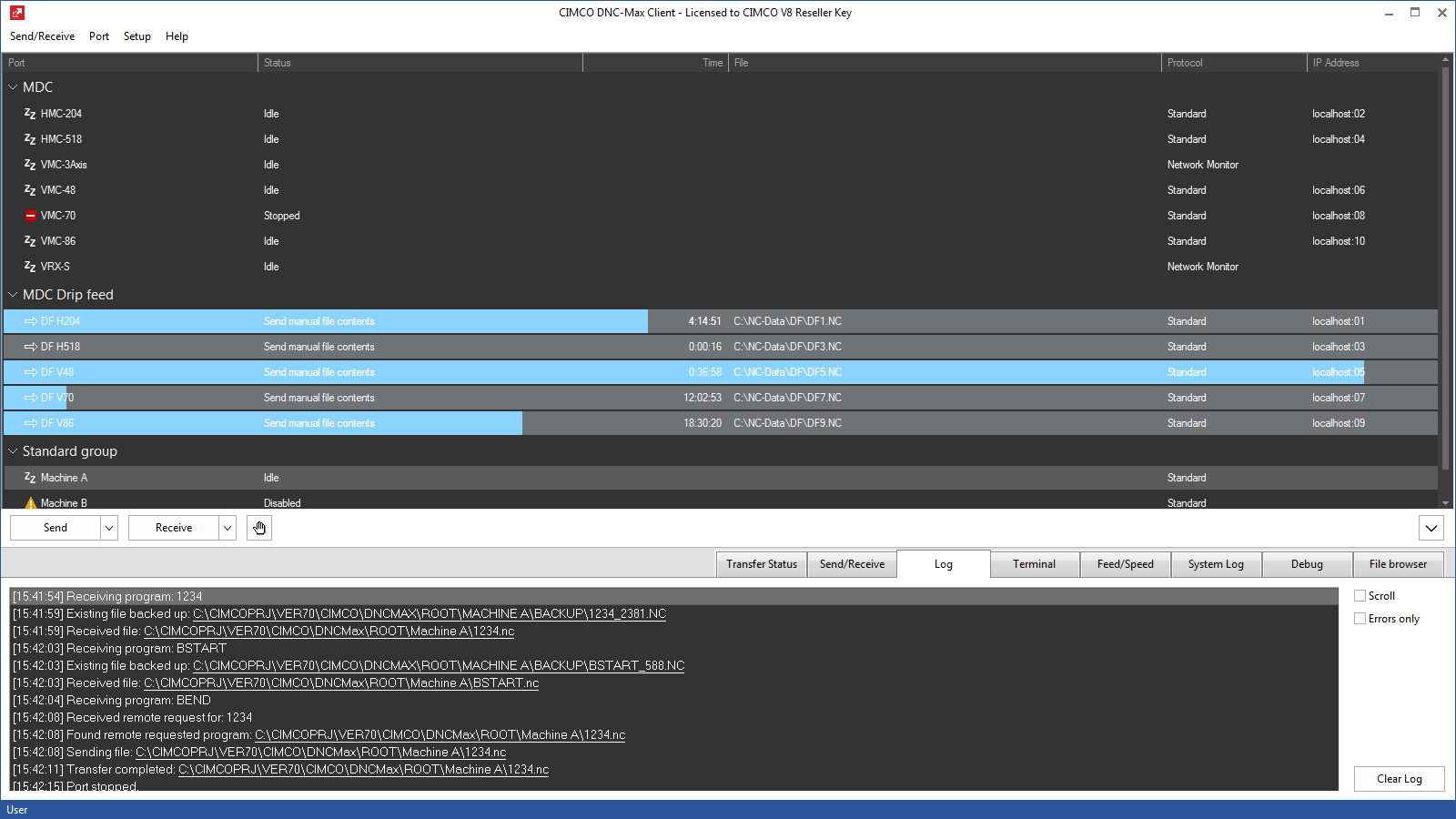

Rozwiązanie typu klient serwer

W skład rozwiązania CIMCO DNC-Max wchodzi: klient DNC-Max PC Client, nowoczesny klient DNC-Max Web Client

i DNC-Max Server.

DNC-Max Server

Jest to podstawowy element systemy CIMCO DNC-Max, który obsługuje wszystkie działania komunikacyjne i obliczenia. Może być on uruchamiany jako usługa w tle lub jako aplikacja. Serwer DNC-Max to niezawodne rozwiązanie mogące obsłużyć do 4000 jednoczesnych portów. Jeśli jest taka potrzeba, może być zastosowane rozwiązanie rozproszone łączące wiele serwerów z tysiącami klientów w różnych obiektach.

DNC-Max PC Klient

Klient DNC-Max PC Client jest to interfejs PC systemu DNC-Max. Służy użytkownikom do zarządzania lokalnymi lub zdalnymi transferami plików, monitorowania portów maszynowych, administrowania wieloma serwerami z jednego punktu oraz wykonywania zdalnej konfiguracji sieci

DNC-Max Klient sieciowy

DNC-Max Web Client to nowoczesny oparty na przeglądarce interfejs zarządzający, który działa na urządzeniach mobilnych i stacjonarnych. Urządzenia mobilne mają możliwość uzyskania dostępu do wielu serwerów DNC-Max przy pomocy sieci LAN, WAN bądź internetu- dotyczy to zarówno komputerów, jak i klientów sieci Web.

Zarówno DNC-Max PC Client, jak i DNC-Max Web Client, pozwalają na podglądanie, przesyłanie i odbieranie plików programów CNC za pomocą wbudowanej przeglądarki pokazującej pliki na serwerze DNC- Max.

Dzięki interfejsowi można wyświetlić aktualny postęp transferu programu i stan wszystkich twoich maszyn. Istnieje możliwość zatrzymania transmisji programów, ponownego uruchomienia portów, a także usunięcia programów z kolejki transmisji, nawet z interfejsu internetowego.

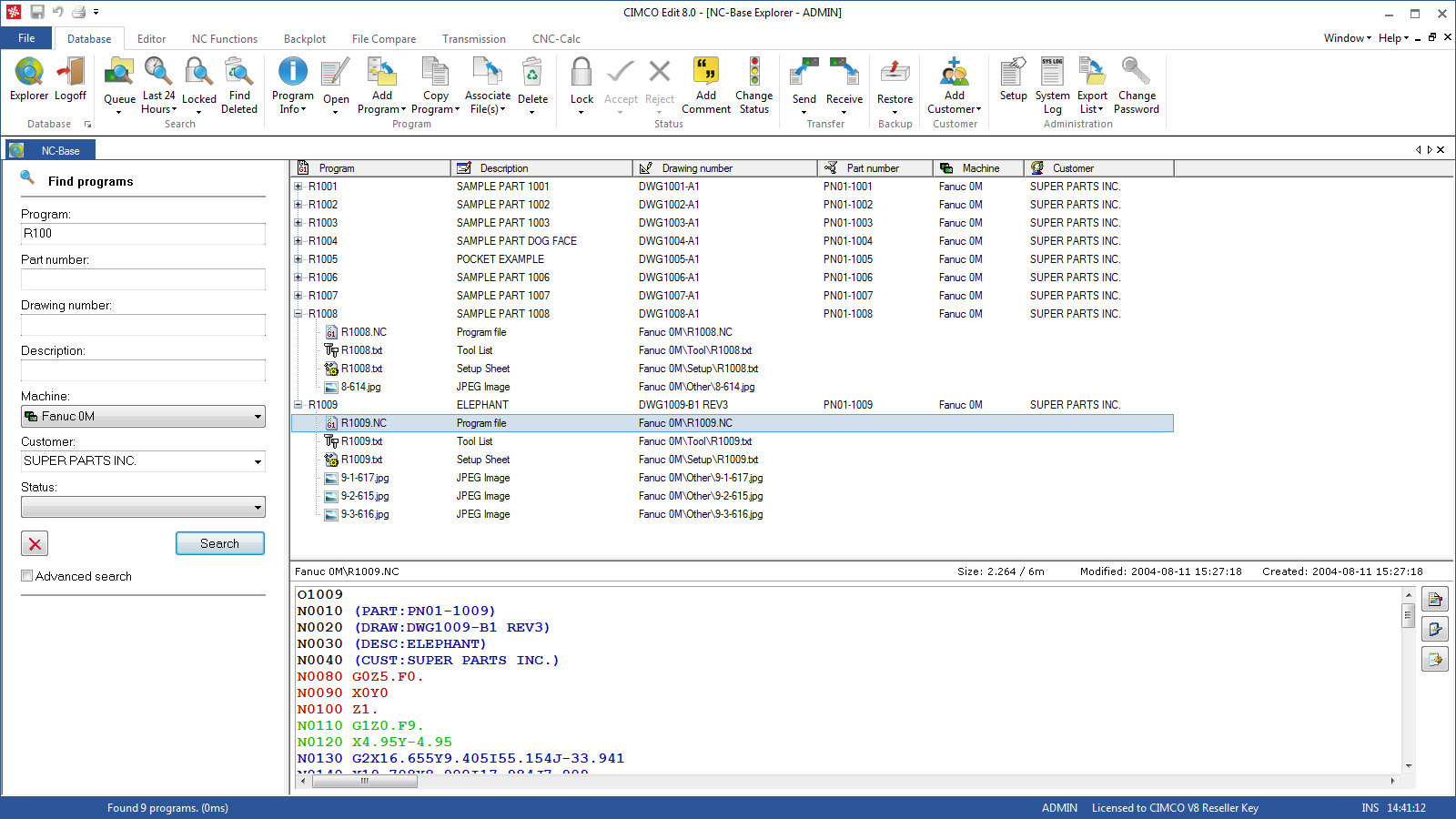

CIMCO NC-Base

CIMCO NC-Base jest systemem umożliwiającym zarządzanie i organizację programów CNC

oraz powiązanej dokumentacji produkcyjnej.

Osiąganie celów produkcyjnych i jakościowych wymaga możliwie najsprawniejszego dostępu do informacji. CIMCO NC-Base jest wyjątkowo efektywnym narzędziem umożliwiającym organizację i zarządzanie programami NC oraz powiązaną dokumentacją produkcyjną.

CIMCO NC-Base to zintegrowany dodatek do CIMCO Edit oraz wyjątkowo elastyczne środowisko zarządzania, wyszukiwania i edycji, gwarantuje bardziej wydajną pracę programistów oraz operatorów maszyn.

Dzięki CIMCO NC-Base nie trzeba ograniczać się do przekazywania na produkcję wyłącznie programów obróbczych, można dodatkowo dostarczyć arkusze ustawcze, listy narzędzi, dokumenty graficzne oraz inne dane wymagane dla wytworzenia produktu. Dostęp do tych informacji możemy zapewnić z poziomu dowolnego komputera z zainstalowanym klientem NC-Base.

Program umożliwia na szybkie i wydajne zarządzanie setkami tysięcy programów i powiązanych plików produkcyjnych, dzięki potężnemu silnikowi relacyjnej bazy danych SQL.

Zaawansowane zarządzanie informacją

Oprogramowanie umożliwia:

- powiązanie różnych form dokumentów produkcyjnych (arkusze konfiguracyjne, listy narzędzi, notatki, notatki z kontroli, pliki obrazów itp.) z programami CNC

- tworzenie podprogramów, które są przydatne do zarządzania wspólnymi lub powtarzającymi się częściami programów CNC

- przeglądanie plików oraz zarządzanie dostępem do nich

- zaawansowane wyszukiwanie programów CNC oraz eksport wyników wyszukiwania

- tworzenie plików, takich jak arkusze konfiguracji, listy narzędzi i notatki na podstawie szablonów

- tworzenie kopii zapasowych oraz zachowywanie i porównywanie poprzednich wersji

- przesyłanie i odbieranie programów bezpośrednio z NC-Base w przypadku korzystania z CIMCO Edit lub CIMCO DNC-Max,

- ograniczenie bałaganu towarzyszącemu dużej liczbie wydruków

- łatwy dostęp do przechowywanych w jednym miejscu, cyfrowych dokumentów produkcyjnych

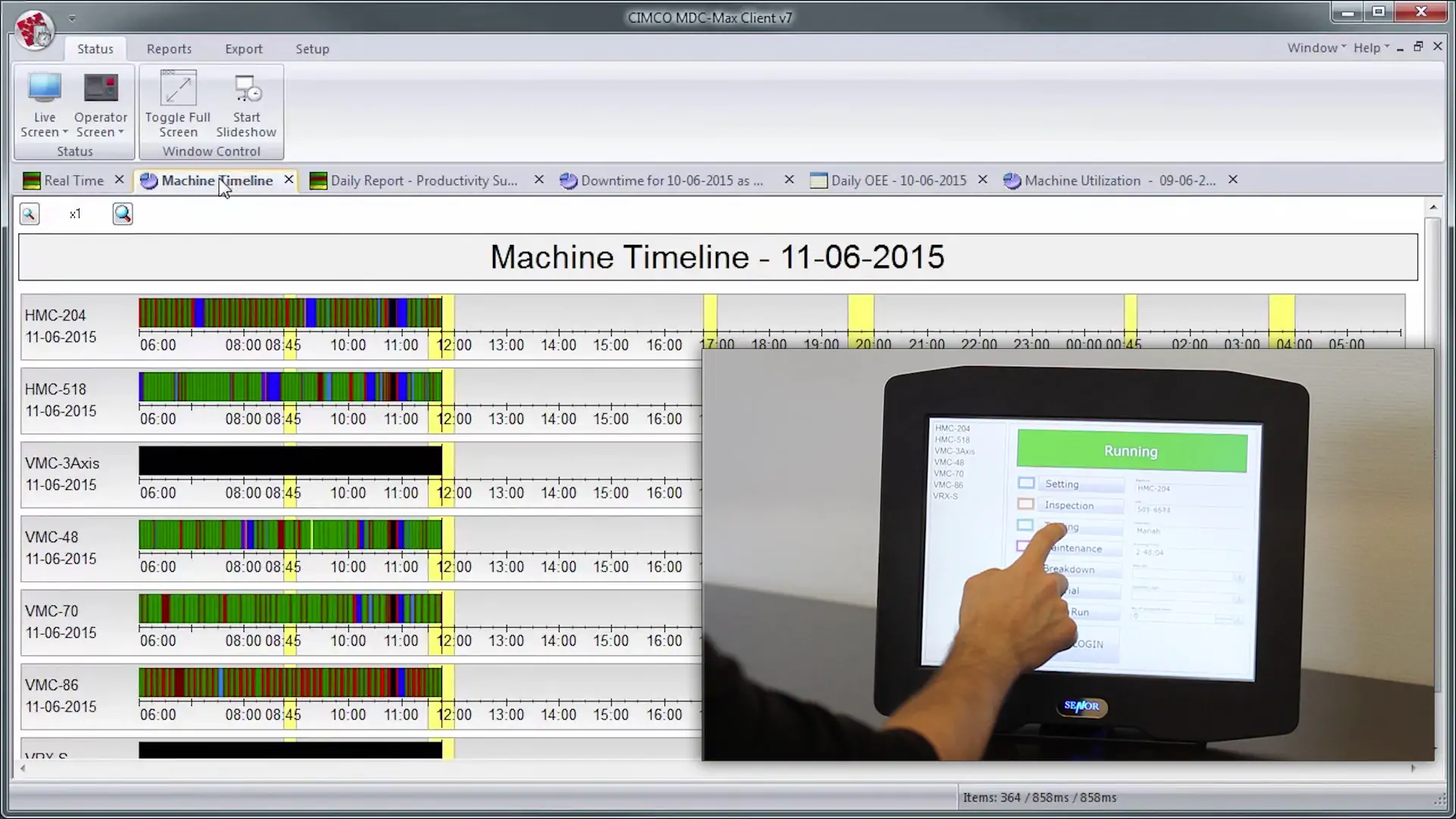

Cimco MDC – Max

System do gromadzenia danych produkcyjnych oraz dostarczania raportów i wykresów produktywności parku maszynowego w Twoim zakładzie. Jeśli szukasz systemu, który pomoże Ci poprawić efektywność Twojego sprzętu produkcyjnego, to CIMCO MDC-Max jest doskonałym rozwiązaniem.

CIMCO MDC-Max to system, którego celem jest gromadzenie i analiza danych produkcyjnych. Pomaga w maksymalizacji efektywności parku maszynowego, dzięki generowaniu na bieżąco raportów zawierających obliczony współczynnik efektywności (OEE).

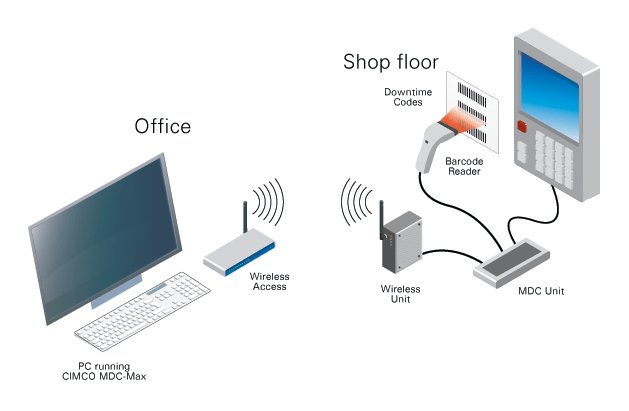

Gromadzone dane można pobrać pośrednictwem sieci konwencjonalnej (kablowej), sieci Ethernet lub sieci bezprzewodowej. Rozwiązanie nie wymaga zastosowania komputerów PC przy sterowniku każdej maszyny. Dane są przechowywane w centralnym repozytorium danych, zarówno w przypadku monitorowania jednego jak i wielu zakładów.

MDC-Max jest wyposażony w wyspecjalizowane protokoły komunikacyjne do bezpośredniej komunikacji z szeroką gamą maszyn/interfejsów sieciowych, w tym Fanuc FOCAS, Haas M-Net, MTConnect, Heidenhain, Netlink, Brother, OPC, Modbus, MQTT i nie tylko.

System CIMCO MDC-Max oferuje pełną integrację z najnowszą wersją cenionego na rynku oprogramowania do komunikacji CNC – CIMCO DNC-Max.

Zaawansowane funkcje

Popraw wydajność swojej produkcji oraz podejmuj szybsze i pewniejsze decyzje, dzięki dokładnemu zbieraniu danych, dostosowanym raportom, kluczowym wskaźnikom efektywności KPI oraz OEE i dostępowi do danych z dowolnego miejsca.

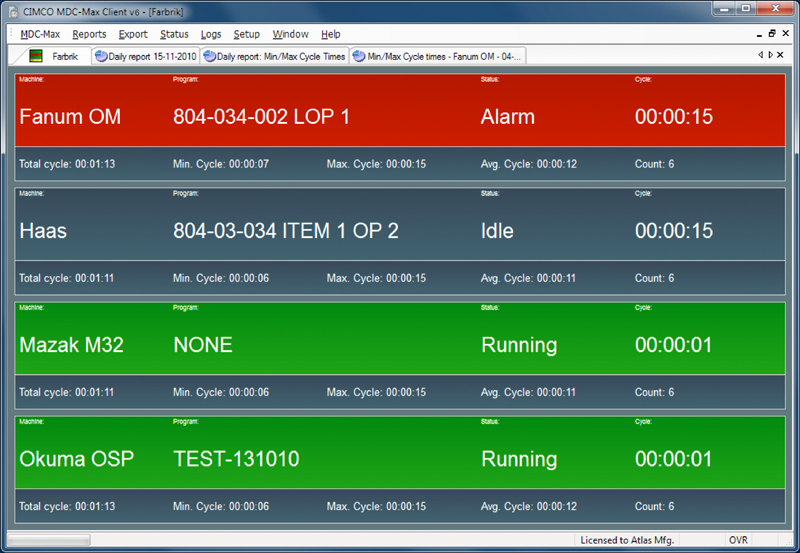

Zbieranie danych

Oprogramowanie CIMCO MDC-Max umożliwia monitorowanie obrabiarek w czasie rzeczywistym. Za każdym razem, gdy wystąpi zdarzenie takie jak uruchomienie lub zatrzymanie maszyny i następuje wygenerowanie i zapisanie komunikatów w bazie danych.

MDC-Max może zbierać danych o dowolnym zdarzeniu, ograniczeniem są jedynie możliwości maszyny.

System śledzi dane maszyny, zaplanowane i nieplanowane przestoje oraz dane operatora, które zapewniają kontekst do zrozumienia przyczyn przestojów oraz innych aspektów.

MDC-Max obsługuje nieograniczoną liczbę przyczyn przestojów, pozwalając na otrzymanie dostosowanych do programu informacji. Istnieje możliwość do zbierania zaawansowanych danych (np. obliczenia prędkości wrzeciona, zużycia energii itp.) i zarządzania nimi w oparciu o sygnały analogowe.

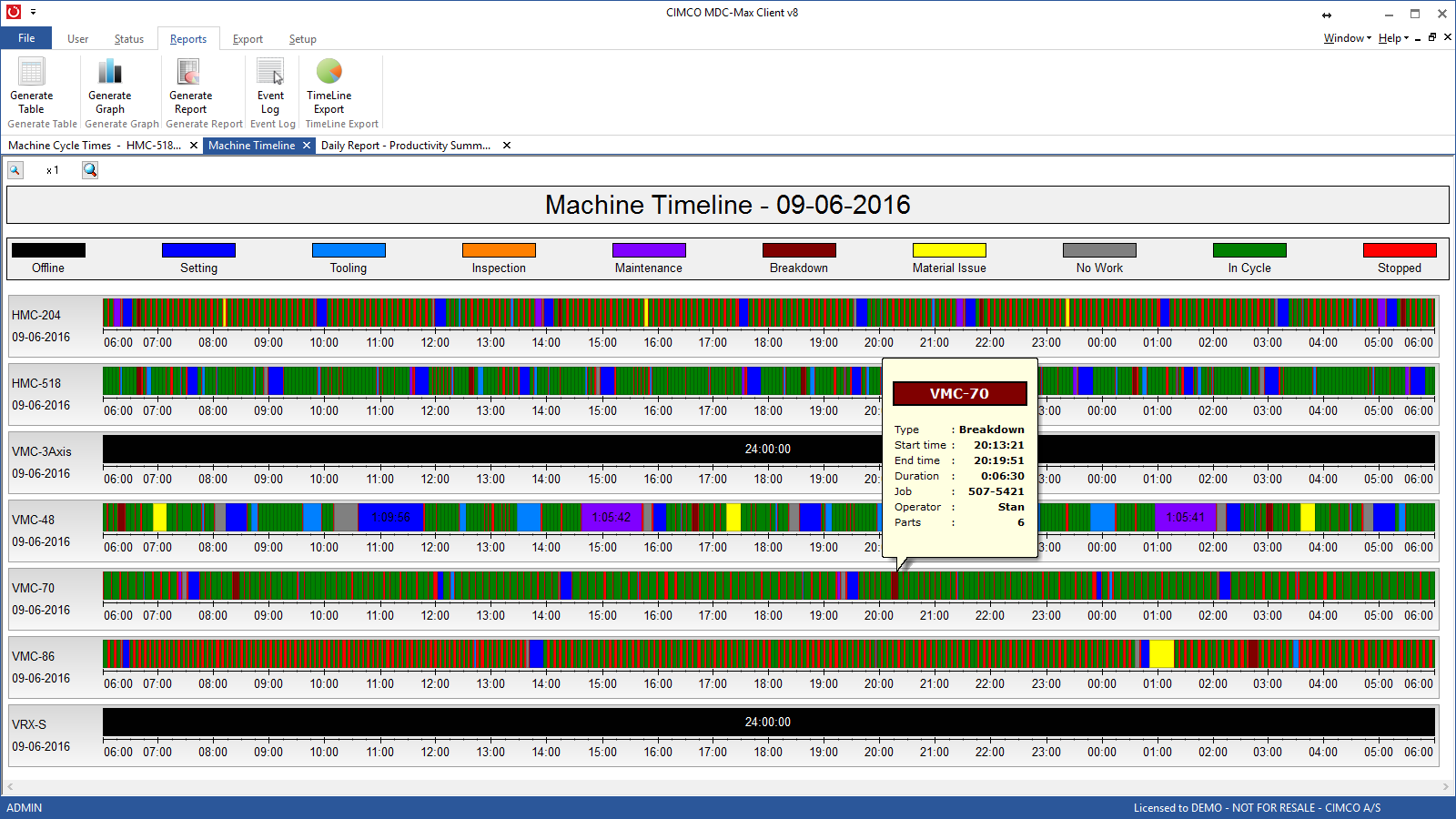

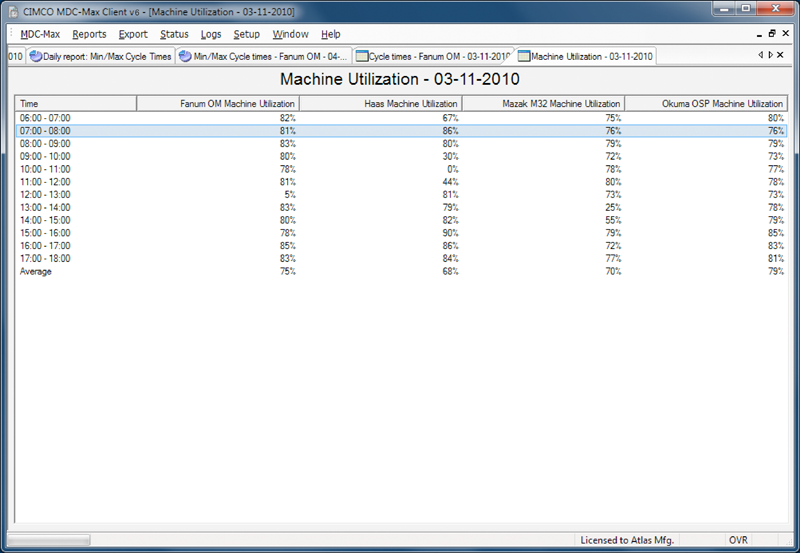

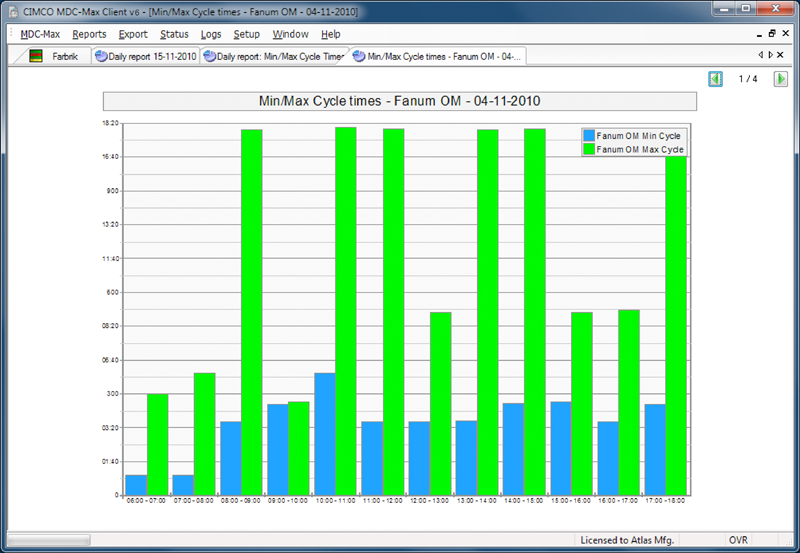

Raportowanie

CIMCO MDC-Max generuje zarówno raporty w czasie rzeczywistym, jak i historyczne pozwalające na podsumowanie dłuższych okresów (tydzień, miesiąc lub rok). Dzięki nowoczesnemu interfejsowi klienta PC MDC-Max istnieje możliwość jednoczesnego otwierania i aktualizowania wielu podsumowań.

System oferuje szablony raportów, które spełniają najczęstsze potrzeby w tym zakresie i które można dostosowywać do własnych potrzeb. W MDC-Max można również tworzyć niestandardowe raporty pasujące do każdej operacji. W zestawieniach można zawrzeć obliczenia dowolnego KPI: OEE, MTBF, MTTR i innych.

CIMCO MDC-Max umożliwia eksport raportów do programu Excel oraz automatyczną aktualizację arkuszy kalkulacyjnych o nowe dane, dzięki czemu generowanie raportów jest możliwe dla każdego pracownika. Raporty mogą być również eksportowane XML lub innych formatów i wysyłane pocztą elektroniczną.

Wszystkie dane dane mogą być przedstawione w tabeli, na wykresach kołowych lub słupkowych, z uwzględnieniem informacji o celach produkcyjnych i zmianach roboczych.

Przykłady raportów:

- Ogólna efektywność sprzętu (OEE)

- Czas cyklu na część (min., maks. i średnia)

- Liczba części na zmianę/operatora

- Liczba uszkodzonych/zezłomowanych części

- Przestój maszyny

- Zaplanowana konserwacja

- Nieplanowana konserwacja

- Średni czas między awariami (MTBF)

- Średni czas naprawy (MTTR)

- Czas konfiguracji na część

- Wydajność operatora maszyny

- Raportowanie dziennika zdarzeń (użytkownik, maszyna, zadanie, aktywność)

- Generuj szczegółowe raporty aktywności, np. dzienniki operatora

Pozostałe funkcjonalności

- Powiadomienia e-mail i SMS do kluczowego personelu w przypadku dowolnego zdarzenia związanego z maszyną i operatorem

- Generowanie raportów zawierających obliczenia OEE, dane przestojów i kluczowe wskaźniki efektywności KPI

- Monitorowanie pracy oraz generowanie raportów w czasie rzeczywistym

- Aktualne dane dotyczące stanu i wydajności maszyn dostępne na tablicach Andon, komputerze PC i telefonie komórkowym

- Dane gromadzone są automatycznie lub ręcznie, korzystając z istniejącej sieci bezprzewodowej, Ethernetu, RS-232 lub równoległego wejścia/wyjścia.

- Obsługa czytników kodów kreskowych z możliwością dodania nowych kodów, pozwalających na łatwe wprowadzenie danych o bieżącym zleceniu, operatorze, zmianie lub przyczynach przestojów itp.

- Możliwość integracji z zewnętrznymi systemami administracyjnymi, ERP i MES

- Interfejs zapewniający operatorom dostęp do istotnych informacji i wprowadzanie danych bezpośrednio na maszynie

- Sterowanie jednostkami sygnalizacyjnymi, takimi jak światła stosów, brzęczyki i tablice Andon

- Precyzyjna kontrola nad dostępem i uprawnieniami użytkowników

Komponenty systemu

MDC-Max to wszechstronne rozwiązanie składające się z Serwera CIMCO MDC-Max oraz klientów: PC Client i Web Client. Jest to skalowalny system, który może działać na jednym komputerze lub wielu serwerach z nieograniczoną liczbą podłączonych komputerów PC i klientów WWW.

CIMCO DNC-Max

JJest to oprogramowanie zapewniające komunikację z maszyną, konfigurowanie portów maszyn i zarządzania siecią. Oferuje również takie funkcje, jak zaawansowane przesyłanie programów, zdalne żądanie i inne.

Serwer CIMCO MDC-Max

Jest to aplikacja serwerowa obsługująca szybką bazę danych SQL oraz zadania w tle, takie jak przetwarzanie danych przychodzących, aktualizacja raportów, komunikacja z systemami zewnętrznymi i dystrybucja danych.

CIMCO MDC-Max PC Client

Klient PC to interfejs działający w systemie Windows pozwalający na konfigurację systemu MDC-Max. Daje dostęp do osi czasu, ekranów na żywo, ekranów operatorów i oferuje zaawansowane funkcje raportowania.

CIMCO MDC-Max Web Client

Jest to klient zapewniający zdalny dostęp z urządzeń mobilnych. Dane w aplikacji są aktualizowane w czasie rzeczywistym bez przeładowywania przeglądarki.

Gotowy, żeby dowiedzieć się więcej?

Jesteśmy pewni, że chcesz, aby Twoje maszyny CNC produkowały z maksymalną wydajnością i efektywnością. Skontaktuj się z nami w sprawie rozwiązań CIMCO:

+48 22 257 24 00

cadcam@premiumsolutions.pl

Wypełnij formularz, aby uzyskać więcej informacji: