W globalnej gospodarce szybkie i oszczędne wytwarzanie wysokiej jakości części z tworzyw sztucznych formowanych wtryskowo stało się decydującym czynnikiem sukcesu produkcyjnego.

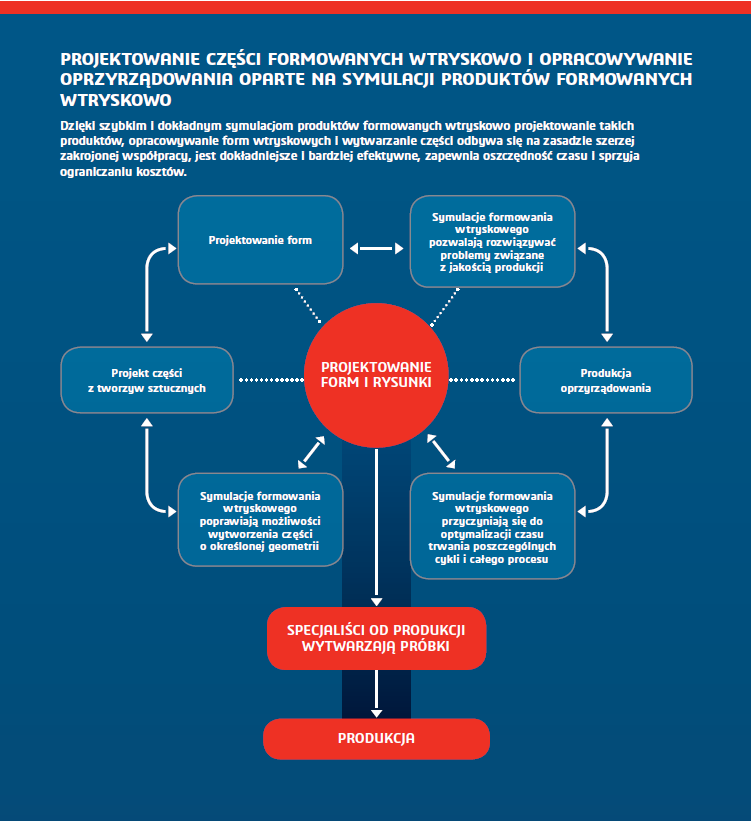

Dzięki oprogramowaniu do symulacji wypełniania form SOLIDWORKS® Plastics projektanci, twórcy form i specjaliści od produkcji nie muszą już angażować zasobów w czasochłonne i kosztowne przygotowywanie kolejnych prototypów oraz cykle badań testujące poziom spełnienia wymogów produkcyjnych. Oprogramowanie umożliwia optymalizowanie części pod kątem możliwości wytworzenia, dopracowywanie oprzyrządowania w celu poprawienia jakości, a także skracanie czasu trwania cykli z myślą o ograniczeniu kosztów produkcji. Rozwiązania SOLIDWORKS Plastics pozwalają sprostać wyzwaniom związanym z formowaniem wtryskowym, ponieważ dzięki nim — zamiast angażować zasoby w czasochłonne i kosztowne przygotowywanie kolejnych prototypów — można skupić się na realizacji celów związanych z opracowywaniem i wytwarzaniem produktów. Dotyczy to zarówno projektowania części formowanych wtryskowo, ich tworzenia, jak i zarządzania produkcją części.

POTRZEBA POPRAWY JAKOŚCI I EFEKTYWNOŚCI FORMOWANIA WTRYSKOWEGO

Od wielu lat stale rośnie wykorzystanie tworzyw sztucznych w niemal wszystkich rodzajach produktów — od elektroniki użytkowej i motoryzacji po zabawki dla dzieci i urządzenia medyczne. Istnieje wiele powodów tego stanu rzeczy. Części z tworzyw sztucznych są zasadniczo tańsze w produkcji i w przeciwieństwie do metalu nie rdzewieją. Tworzywa sztuczne są też lżejsze niż tradycyjne materiały, a ponieważ są plastyczne, można je formować w skomplikowane wzory i kształty z bardziej dopracowanymi detalami powierzchni. Krótko mówiąc, tworzywa sztuczne lepiej spełniają potrzeby coraz większej liczby współczesnych producentów. Jednak każdy zaangażowany w produkcję elementów z tworzyw sztucznych wie, że wytwarzanie części z tego materiału jest bardziej wymagające i skomplikowane niż w przypadku metalu. Ponad 80 procent części z tworzyw sztucznych wykorzystywanych obecnie w produktach musi być formowanych wtryskowo — w procesie wtryskiwania płynnego materiału z tworzywa sztucznego do formy, stygnięcia/krzepnięcia materiału i opróżniania form z gotowych elementów. Można to uznać za połączenie nauki i sztuki. Wytwarzanie formowanych wtryskowo części wolnych od wad produkcyjnych wymaga idealnego połączenia takich zmiennych, jak czas, temperatura, ciśnienie czy materiał, a także dobrania właściwych wariantów oprzyrządowania i perfekcyjnego projektu. Projektanci, twórcy form i specjaliści od produkcji muszą tak zestawić wszystkie te zmienne, aby zapewnić wysoką jakość części.

• Czy geometria części spełnia wymagania w zakresie kąta pochylenia i grubości ścian?

• Jak długo powinien trwać cykl wtryskiwania/chłodzenia/wyrzutu? Jaka jest optymalna temperatura dla materiału, kanałów chłodzących oraz formy?

• Jakie jest odpowiednie ciśnienie napełniania/wypełniania i jaki jest najlepszy materiał do wykorzystania przy produkcji danej części?

• Poza tym, czy zastosowanie specjalnych wstawek, boczników, dodatkowych zasuw, specjalnych operacji dodatkowych albo nietypowej konstrukcji kanałów chłodzących poprawi jakość części lub skróci czas trwania cykli?

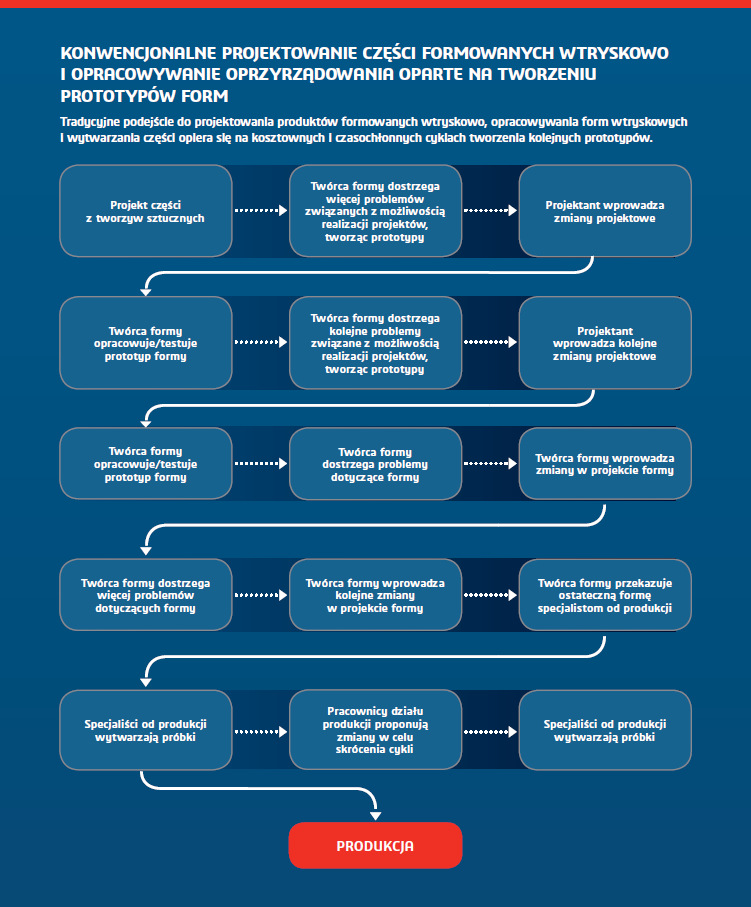

Tradycyjne podejście jest nieskuteczne oraz kosztowne i skutkuje koniecznością żmudnego powtarzania raz już zakończonych prac i cykli badań, a tym samym stawia pod znakiem zapytania opłacalność korzystania z tworzyw sztucznych i naraża producenta na straty. Ewaluacja możliwości wytworzenia części z reguły polega na ocenie kolejnych prototypów przygotowywanych przez twórcę form i na jego doświadczeniu, a znalezienie kompromisu między wymogami projektowania przemysłowego i produkcji wymaga czasu. Chociaż twórcy form korzystają ze swojego doświadczenia i wiedzy, i tak muszą tworzyć prototypy w celu zweryfikowania jakości i efektywności formy, najczęściej po wykonaniu wielu powtórzeń metodą prób i błędów, co wydłuża czas i zwiększa koszty procesu. Specjaliści od produkcji, przed którymi stoi zadanie optymalizacji cyklów produkcyjnych, często muszą powtarzać daną operację wraz z projektantami i twórcami form. Niestety poprawa jakości części na tym etapie jest często trudna i zazwyczaj osiągalna tylko w drodze przeróbki formy. Ponieważ koszty tworzenia form mieszczą się w przedziale od 10 tys. do ponad 1 mln USD, ich przeróbki to sprawa kosztowna i czasochłonna.

Proces dodatkowo komplikuje fakt, że w dzisiejszej globalnej gospodarce projektanci, twórcy form i specjaliści od produkcji często pracują w różnych częściach świata i posługują się różnymi językami. W branży często spotyka się firmy z oddziałami rozproszonymi po całym świecie, w których na przykład projektant pracuje w USA, twórca form w Chinach, a producent w Meksyku. Bariery czasowe i językowe nierozerwalnie związane z taką organizacją pracy sprawiają, że sprostanie wyzwaniom dotyczącym formowania wtryskowego jest jeszcze trudniejsze. Dlatego potrzebna jest wspólna, niezawodna platforma symulacji formowania wtryskowego pozwalająca projektantom, twórcom form i specjalistom od produkcji pokonać bariery i współpracować wydajniej i efektywniej w wirtualnym środowisku symulacji, bez konieczności kosztownych cykli tworzenia prototypów form.

WYZWANIA ZWIĄZANE Z FORMOWANIEM WTRYSKOWYM MOGĄ SIĘ POJAWIĆ NA KAŻDYM ETAPIE PROCESU

Każdy profesjonalista zaangażowany w opracowywanie i wytwarzanie części formowanych wtryskowo i oprzyrządowania — od autora pierwotnego projektu poprzez twórcę formy, aż po pracowników działu produkcji — staje przed wyjątkowymi wyzwaniami. Każdy ma własny punkt widzenia i napotyka specyficzne problemy. Projektantom zależy na estetyce części, jej wyglądzie i postrzeganiu przez użytkownika. Twórcy form koncentrują się na kwestii jakości i chcą mieć pewność, że ich oprzyrządowanie posłuży do wykonania dobrych części. Z kolei pracownicy działu produkcji dbają głównie o to, aby proces produkcji przebiegał możliwie najbardziej płynnie i sprawnie. Bez względu na różne perspektywy i role, wszystkie osoby zaangażowane w proces formowania wtryskowego odniosą korzyści z dostępu do środowiska symulacji i analiz w zakresie tworzenia części z tworzyw sztucznych.

Projektanci muszą radzić sobie z problemami dotyczącymi możliwości wytworzenia

Kiedyś projektant koncentrował się na wymogach projektowych — dotyczących formy, dopasowania i funkcji — a dziś coraz częściej musi oceniać, czy daną część da się wyprodukować, zwłaszcza w przypadku formowanych wtryskowo elementów z tworzyw sztucznych. Nawet najpiękniejsze i najbardziej eleganckie projekty nie mają wartości biznesowej, jeśli nie można ich wytworzyć w odpowiedniej ilości, a następnie sprzedać z zyskiem. Nawet jeśli projektanci mają dostęp do narzędzi do sprawdzania kątów pochylenia i grubości ścian, to aby zminimalizować zakres potencjalnych problemów produkcyjnych, zwykle muszą polegać na zaleceniach twórców form oraz czasochłonnych i kosztownych, wielokrotnie powtarzanych testach prototypów.

Jakie problemy mogą wystąpić?

Ryzyko napotkania problemów związanych z jakością części formowanych wtryskowo jest ogromne, a ponieważ te problemy trzeba rozwiązać przed przejściem do etapu produkcji, równie duże jest prawdopodobieństwo nieplanowanych powtórzeń i modyfikacji projektów części oraz oprzyrządowania. Wady produkcyjne występują z wielu różnych powodów związanych z szeregiem zmiennych, które wpływają na jakość i efektywność formowania wtryskowego. Na przykład do wypaczeń części skutkujących ich pofałdowaniem dochodzi, gdy część odkształca się po wyrzuceniu z formy. Jeśli forma nie zostanie wypełniona całkowicie, na części mogą być widoczne pułapki powietrzne, wtopienia i smugi. Czy projektant przewidział kurczenie się części? Czy linie rozdzielające lub linie łączenia (w których stykają się różne części formy) znajdują się w preferowanych lokalizacjach?

Współpraca wymaga komunikacji

Ponieważ projektanci muszą eliminować szereg wad produkcyjnych z części formowanych wtryskowo, jak również współpracować z partnerami produkcyjnymi w celu zoptymalizowania produkcji, konieczna jest ich efektywna komunikacja z osobami odpowiedzialnymi za oprzyrządowanie i produkcję. Pozwala to wprowadzać niezbędne zmiany bez nadmiernego modyfikowania przemysłowej konstrukcji części. Bariery językowe i czasowe komplikują to zadanie, a projektanci muszą uzgadniać koszty i opóźnienia związane z wieloma powtórzeniami projektów zarówno z twórcami form, jak i pracownikami działu produkcji. Wielu projektantów polega w zbyt dużym stopniu na fachowej wiedzy partnerów zajmujących się tworzeniem form i produkcją, co skutkuje niespodziewanymi powtórzeniami, które prowadzą do dodatkowych opóźnień i nieprzewidzianych kosztów.

Cały artykuł można przeczytać tutaj: ECCO Case Study

Twórcy form pod presją cięcia kosztów

Twórcy form są poddawani coraz silniejszej presji, aby opracowywać oprzyrządowanie pozwalające wytwarzać wysokiej jakości części formowane wtryskowo możliwie najszybciej i najtaniej. Oczywiście doświadczeni twórcy form mają szeroką wiedzę dotyczącą możliwości wytworzenia części oraz wpływu zmiennych związanych z wytwarzaniem części formowanych wtryskowo, zwłaszcza w przypadku prostych geometrii części. Niemniej jednak — ponieważ projektanci przykładają dużą wagę do innowacyjności i zaawansowania produktu — nawet najbardziej doświadczeni twórcy form muszą budować szereg prototypów i wytwarzać wiele form, aż znajdą taką kombinację zmiennych, która zapewni wymaganą jakość części.

Ile prototypów form jest niezbędnych?

Choć doświadczeni twórcy form chlubią się zdolnością oceny możliwości wytworzenia określonych geometrii części i znają się na rzeczach takich, jak optymalny system wypychania z formy, przewidywanie dokładnej liczby prototypów formy potrzebnych do przygotowania procesu formowania wtryskowego czy szacowanie czasu i kosztów, sprawa wcale nie jest taka prosta. Oprócz konieczności potwierdzenia, że ostateczny projekt formy się sprawdzi — poprzez wytworzenie wysokiej jakości prototypów przed zastosowaniem formy w produkcji na pełną skalę — twórcy form zwykle muszą przeprowadzać inne badania prototypu metodą prób i błędów w celu uzyskania ostatecznego projektu formy i określonej formuły wtrysku. Na przykład optymalizacja średnic zasuw, umiejscowienie zasuw w najbardziej korzystnych miejscach, poprawa wydajności kanału chłodzącego czy zastosowanie specjalnych boczników zwykle wymaga dodatkowego czasu i powtórzeń.

Konieczność pogodzenia oczekiwań projektantów i wymagań w zakresie jakości

Twórcy form stają przed takimi samymi wyzwaniami dotyczącymi komunikacji i współpracy jak projektanci części formowanych wtryskowo. Muszą potrafić wyjaśnić, dlaczego wystąpiły problemy z możliwością wytworzenia i pierwotna geometria projektu części wymaga zmiany. To właśnie możliwość wykazania wad i problemów jakościowych związanych ze ścisłym trzymaniem się pierwotnego projektu sprawia, że metoda pracy oparta na tworzeniu kolejnych prototypów form jest tak głęboko zakorzeniona w branży. Projektanci chcą znać powody, dla których projekt części, nad którym pracowali, wymaga zmian, zwłaszcza gdy zmiany te negatywnie wpływają na estetykę projektu. Twórcy form pragną tworzyć części wysokiej jakości, projektanci chcą realizować swoje projekty, a cykle przygotowywania kolejnych prototypów są często jedynym sposobem na pogodzenie obu stron.

Pracownicy działu produkcji pod presją konieczności skracania czasu trwania poszczególnych cykli

Kiedy pracownicy działu produkcji otrzymują ostateczną formę od jej twórcy, muszą ocenić oprzyrządowanie z punktu widzenia produkcji w celu określenia, czy można wprowadzić inne modyfikacje, aby skrócić czas trwania cykli, a jednocześnie nie spowodować dodatkowych problemów produkcyjnych. W przypadku wytwarzania 500 000 czy miliona części zaoszczędzenie jednej, dwóch czy trzech sekund czasu potrzebnego do schłodzenia jednej części może przynieść znaczne oszczędności czasu i kosztów. Jednak, podobnie jak twórcy form, pracownicy działu produkcji nie widzą tego, co faktycznie dzieje się wewnątrz formy, i muszą polegać na metodzie prób i błędów w celu potwierdzenia, że możliwe będzie wyprodukowanie wysokiej jakości części lub uznania, że forma wymaga dodatkowych przeróbek.

Czy w celu przyspieszenia produkcji trzeba przerabiać formę?

Pierwsze pytanie, na jakie muszą odpowiedzieć specjaliści od produkcji, to: czy ta forma, ten materiał i ta formuła wtrysku pozwolą na wyprodukowanie wysokiej jakości części? Zasadnicze znaczenie dla pracowników działu produkcji ma sprawdzenie jakości i efektywności formy, bo jeśli tego nie zrobią, mogą wyprodukować milion nieudanych części. Podobnie jak twórcy form konstruują prototypy, pracownicy działu produkcji muszą tworzyć próbki w celu potwierdzenia, że nie ma żadnych słabych punktów konstrukcyjnych w częściach, niepożądanych odkształceń w dużych częściach oraz źle odtwarzanych obszarów części pod wpływem operacji o dużym współczynniku kształtu. Mogą korzystać z tej samej metody prób i błędów, próbując przyspieszyć produkcję, ale ostatecznie muszą ustalić, czy przyspieszenie produkcji przyniesie większe korzyści, niż wynosi koszt przeróbki formy.

Optymalizacja oprzyrządowania formy wtryskowej

W swoich próbach optymalizowania czasu cykli produkcyjnych dla określonych form wtryskowych pracownicy działu produkcji mogą stosować różne formuły, zmieniając długość czasu chłodzenia w formie albo zwiększając i zmniejszając ciśnienie wtrysku podczas napełniania i wypełniania. Mogą również regulować temperaturę w układzie chłodzenia formy w ramach starań o skrócenie czasu trwania poszczególnych cykli. Jednak, podobnie jak projektanci, twórcy form tak naprawdę potrzebują dostępu do wspólnego środowiska symulacji wypełniania form, które da im wgląd w to, co dzieje się wewnątrz formy, oraz w efekty modyfikacji zmiennych bez konieczności wytwarzania fizycznych prototypów. Taka wspólna platforma może również usprawnić współpracę z projektantami i twórcami form niezależnie od barier językowych i czasowych.

Cały artykuł można przeczytać tutaj: CAMLS Case Study

SOLIDWORKS PLASTICS — OPTYMALIZACJA PRAC NAD OPRZYRZĄDOWANIEM FORM DZIĘKI SYMULACJI I ANALIZIE

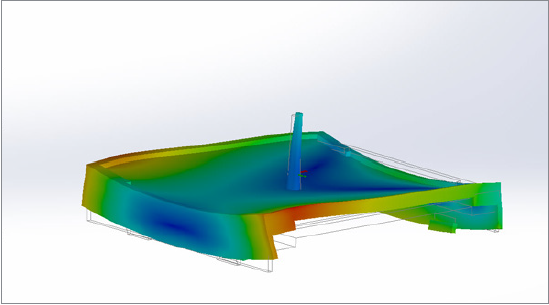

Wszystkie osoby zaangażowane w opracowywanie i wytwarzanie części formowanych wtryskowo oraz oprzyrządowania — w tym projektanci części, twórcy form i pracownicy działu produkcji — mogą przyczynić się do usprawnienia procesu, o ile będą mieć dostęp do oprogramowania do symulacji i analiz SOLIDWORKS Plastics. Dzięki wspólnemu wizualnemu środowisku symulacji formowania wtryskowego można pokonać bariery językowe i bardziej efektywnie współpracować, mając możliwość oceny wykonalności, weryfikacji projektów form i optymalizacji oprzyrządowania form wtryskowych bez generowania dodatkowych opóźnień i kosztów związanych z konstruowaniem prototypów, przeprowadzaniem testów i tworzeniem próbek.

Symulacja formowania wtryskowego dla projektantów

Oprogramowanie SOLIDWORKS Plastics Standard pozwala projektantom części z tworzyw sztucznych ocenić możliwość wytworzenia części formowanych wtryskowo już na wczesnych etapach projektowania. Dzięki symulacji procesu formowania wtryskowego można zrozumieć, jak forma się wypełni, czy powstaną kieszenie powietrzne lub puste przestrzenie i gdzie znajdą się linie rozdzielające czy linie łączenia. Za pomocą tych narzędzi można tworzyć projekty niewymagające modyfikacji produkcyjnych — ograniczając liczbę prototypów budowanych przez twórcę form — i korzystać z możliwości konsultacji ze współpracownikami zajmującymi się tworzeniem form albo produkcją w dowolnym miejscu na świecie.

Symulacja formowania wtryskowego dla twórców form

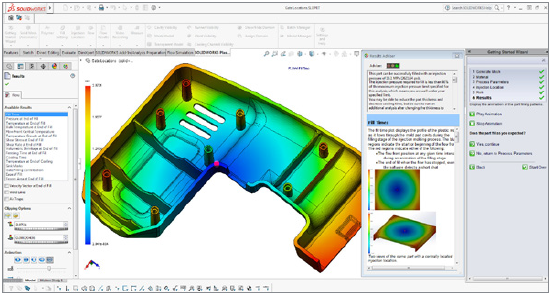

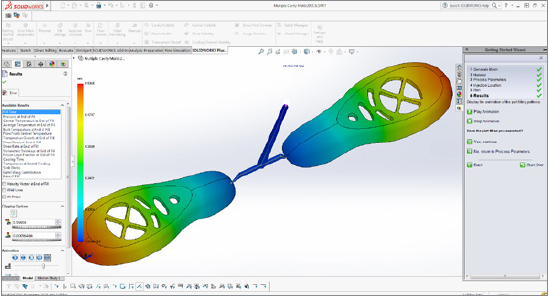

Oprogramowanie SOLIDWORKS Plastics Professional pozwala twórcom form łatwo i precyzyjnie tworzyć kolejne prototypy w wirtualnym środowisku symulacji. Dzięki możliwości szybkiego tworzenia i analizowania układów z jednym gniazdem, układów z wieloma gniazdami, a także nadlewów, rynien i zasuw, można konstruować wysokiej jakości oprzyrządowanie bardziej efektywnie i taniej niż przy użyciu tradycyjnych środków. Można nawet określić wymagania co do maksymalnego ciśnienia wtrysku i wielkości maszyn, wyważyć układy rynien oraz oszacować czas trwania cyklu, siłę docisku i wielkość partii, co pozwala zoptymalizować projekt układu zasilania, uniknąć kosztownych przeróbek form i zapewnić odpowiednie zaangażowanie pracowników odpowiedzialnych za projektowanie i produkcję.

Symulacja formowania wtryskowego dla specjalistów od produkcji

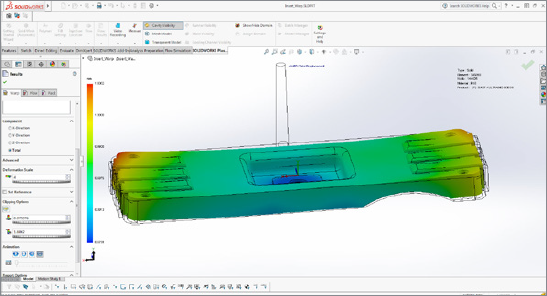

Oprogramowanie SOLIDWORKS Plastics Premium udostępnia pracownikom działu produkcji zaawansowane funkcje symulacji potrzebne do optymalizowania oprzyrządowania form. Za pomocą tych dodatkowych narzędzi można projektować i analizować zarówno proste, jak i skomplikowane układy kanałów chłodzących w formach, optymalizować układy chłodzenia w celu skrócenia czasu trwania cyklu, obniżać koszty produkcji, a także optymalizować geometrię części, projekty form, dobór materiałów i parametry przetwarzania pod kątem ograniczenia lub wyeliminowania wypaczeń uformowanych części. Oprogramowanie pozwala przewidzieć, co będzie się działo wewnątrz formy, dzięki czemu można nie tylko dzielić się spostrzeżeniami z projektantami i twórcami form, ale także uzasadniać zmiany zapewniające firmie oszczędność czasu i kosztów.

ZYSKAJ PRZEWAGĘ NAD KONKURENCJĄ POPRZEZ OPTYMALIZACJĘ FORMOWANIA WTRYSKOWEGO

Ponieważ coraz więcej współczesnych produktów odnoszących sukcesy na rynku zawiera elementy z tworzyw sztucznych, a popularność tworzyw sztucznych nie maleje, producenci mogą uzyskać znaczną przewagę nad konkurencją poprzez wykorzystanie technologii symulacji SOLIDWORKS Plastics do skrócenia cykli opracowywania części formowanych wtryskowo oraz oprzyrządowania, jednocześnie poprawiając jakość gotowych części. Zamiast nadal godzić się na opóźnienia i koszty związane z wykonywaniem kolejnych prototypów form i cyklami badań w celu spełnienia wymogów produkcyjnych, firma może wykorzystywać oprogramowanie symulacyjne SOLIDWORKS Plastics. Pozwala ono na optymalizację części pod kątem możliwości wytworzenia, dopracowanie oprzyrządowania dla uzyskania poprawy jakości i skrócenie czasu trwania cykli w celu ograniczenia kosztów produkcji.

Zarówno z punktu widzenia projektantów części, jak i twórców form oraz specjalistów od produkcji części formowanych wtryskowo oprogramowanie do symulacji formowania wtryskowego SOLIDWORKS Plastics może być pomocne w usprawnianiu pracy i sprostaniu wielu pojawiającym się wyzwaniom. Zapewniając oszczędność czasu, ograniczenie kosztów, poprawę jakości, usprawnienie komunikacji, a także wspieranie współpracy, oprogramowanie SOLIDWORKS Plastics pozwala budować sukces firmy na solidnym fundamencie.

W ramach trwającej promocji SOLIDWORKS Plastics Standard otrzymasz zupełnie za DARMO. Poznaj szczegóły. Promocja trwa do 30 czerwca.

Źródło: SOLIDWORKS WHITE PAPERS