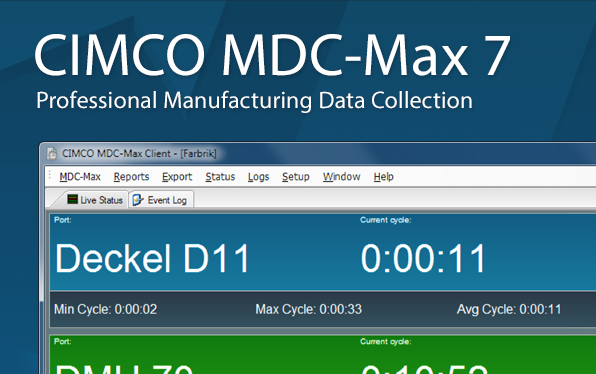

CIMCO MDC-Max 7

CIMCO MDC-Max jest systemem gromadzenia danych produkcyjnych dostarczającym raporty i wykresy produktywności zakładowego parku maszynowego.

CIMCO MDC-Max jest systemem gromadzenia danych produkcyjnych dostarczającym raporty i wykresy produktywności zakładowego parku maszynowego.

Na dzisiejszym złożonym i konkurencyjnym rynku, maksymalizacja efektywności zasobów produkcyjnych stała się niezbędną koniecznością. CIMCO MDC-Max dostarcza możliwości gromadzenia i analizy danych produkcyjnych tak, aby takie zadanie wykonać łatwiej, szacując na bieżąco współczynniki efektywności (OEE). Wszystkie dane są gromadzone bez konieczności użycia komputerów PC przy każdej maszynie, lecz za pośrednictwem sieci komputerowej (przewodowej lub bezprzewodowej sieci Ethernet) w centralnym repozytorium danych nawet w przypadku monitorowania wielu zakładów.

System CIMCO MDC-Max 7 jest w pełni zintegrowany z najnowszą wersją najbardziej zaufanego na rynku oprogramowania do komumikacji CNC –

CIMCO DNC-Max 7.

Zasada działania MDC-Max

W typowej instalacji do układu sterowania maszyny podłączone jest specjalne urządzenie (MDC unit). Urządzenie to może pyć połączone z przekaźnikami „Start cyklu” oraz „Licznik sztuk”. Za każdym razem, gdy zarejestrowany zostanie sygnał cyklu maszyny lub wykonanego detalu, oprogramowanie MDC-Max otrzyma odpowiedni komunikat. Z uwagi na różnorodność układów sterowania, rodzaj i ilość monitorowanych sygnałów zależy ściśle od wymagań klienta. Komunikaty są rejestrowane przez system komputerowy w czasie rzeczywistym i mogą być natychmiast wykorzystane w formie graficznej.

Jeżeli maszyna ma przestój z jakiegokolwiek powodu, operator skanując odpowiedni kod kreskowy może powiadomić system MDC-Max o przyczynie zatrzymania. System kodów kreskowych może być dopasowany do konkretnych wymagań zakładu, natomiast typowe komunikaty zwykle są następujące:

- Oczekiwanie na ustawiacza

- Oczekiwanie na serwis

- Oczekiwanie na przezbrojenie

- Oczekiwanie na materiał

- Oczekiwanie na …

Ponieważ MDC-Max rejestruje wszystkie te informacje, możliwe jest wykonanie raportów podsumowujących jak dużo czasu produkcyjnego zostało utracone z powodu oczekiwania na przezbrojenie, itp.

- Podstawowe gromadzenie danych

W większości zakładów produkcyjnych wystarczającymi informacjami są dane odnośnie tego, czy maszyna produkuje, czy ma przestój. W takim przypadku system gromadzenia danych wygeneruje raporty podsumowujące bilans pracy uwzględniający czas, w którym maszyna produkowała detale oraz czas w którym produkcji nie było. Zadaniem osób zarządzających jest ustalenie, jakie były przyczyny przestojów.

- Zaawansowane gromadzenie danych

Mechanizm zaawansowanego gromadzenia danych dostarcza szczegółowe raportowanie wydajności maszyny dla każdego zlecenia. Dzięki temu znane są procentowe wartości każdego typu przestojów, np. ze względu na przezbrojenie, czynności serwisowe itp. Te dodatkowe dane są gromadzone przez operatora za pomocą przygotowanej karty kodów kreskowych. Informacje takie umożliwiają analizę faktycznych przyczyn strat produkcyjnych.

- ID operatora

MDC-Max rejestruje, który operator obsługuje maszynę - ID ustwiacza

MDC-Max rejestruje czas przezbrojenia przed każdym zleceniem - ID osoby serwisującej

MDC-Max wydziela z czasu przestoju czas dokonywania naprawy - Oczekiwanie na materiał

operator oczekuje na reakcję służb logistycznych - Brak zlecenia

maszyna nie ma zaplanowaneggo zlecenia - Detal wybrakowany

ostatnia, wybrakowana sztuka zostaje odjęta od licznika części - Uszkodzone narzędzie – operator oczekuje na ustawiacza

- Raporty i wykresy

Za pomocą ponad 100 szablonów raportów możliwe jest przygotowanie szczegółowych danych obrazujących stan planowanych czynności produkcyjnych:

- Czas cyklu dla detalu (min., maks., średni)

- Ilość detali na zmianę / operatora

- Ilość wadliwych detali

- Przestój maszyny

- Naprawy planowane

- Naprawy nieplanowane

- Czas przezbrojenia dla detalu

- Efektywność operatora

- Efektywnośc parku maszynowego (OEE)

- Status pracy maszyny w czasie rzeczywistym (zbiorczy ekran wyświetlający informacje o pracy maszyn)