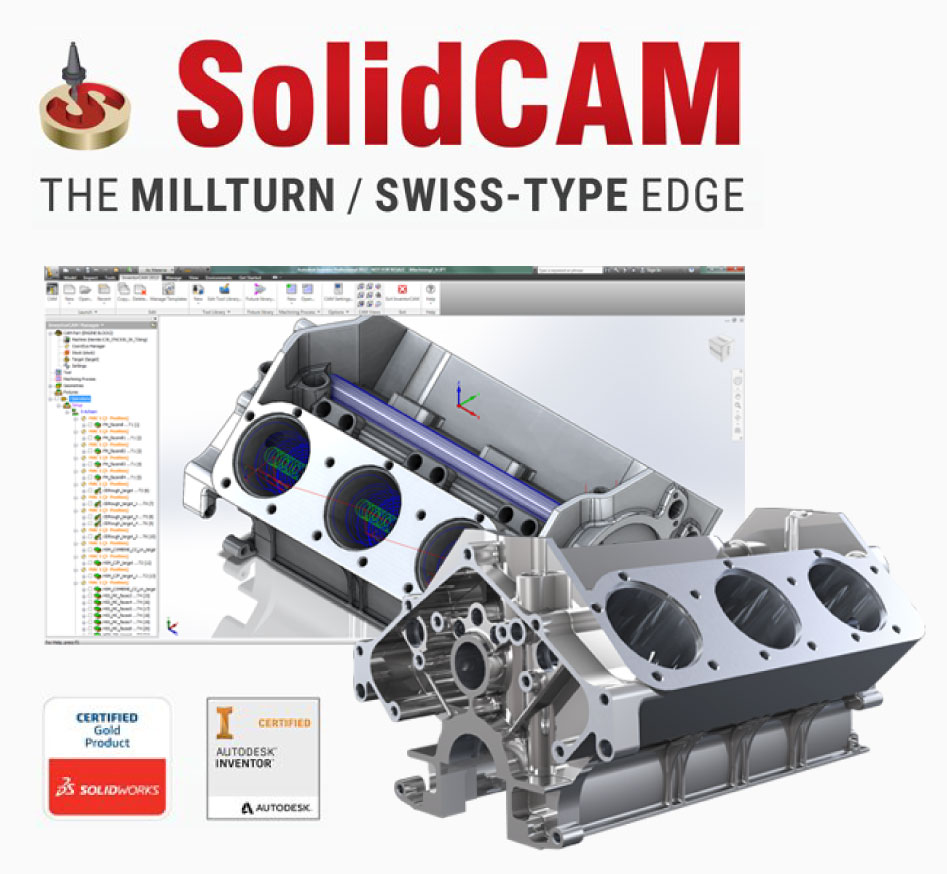

InventorCAM od SolidCAM

Łatwiejsze, bardziej opłacalne i efektywne programowanie CAM z INVENTOR. InventorCAM to certyfikowany przez Autodesk® system CAM oferujący rozwiązania technologiczne SolidCAM.

InventorCAM to wersja rowiązania SolidCAM w pełni zintegrowana z AUTODESK® INVENTOR.

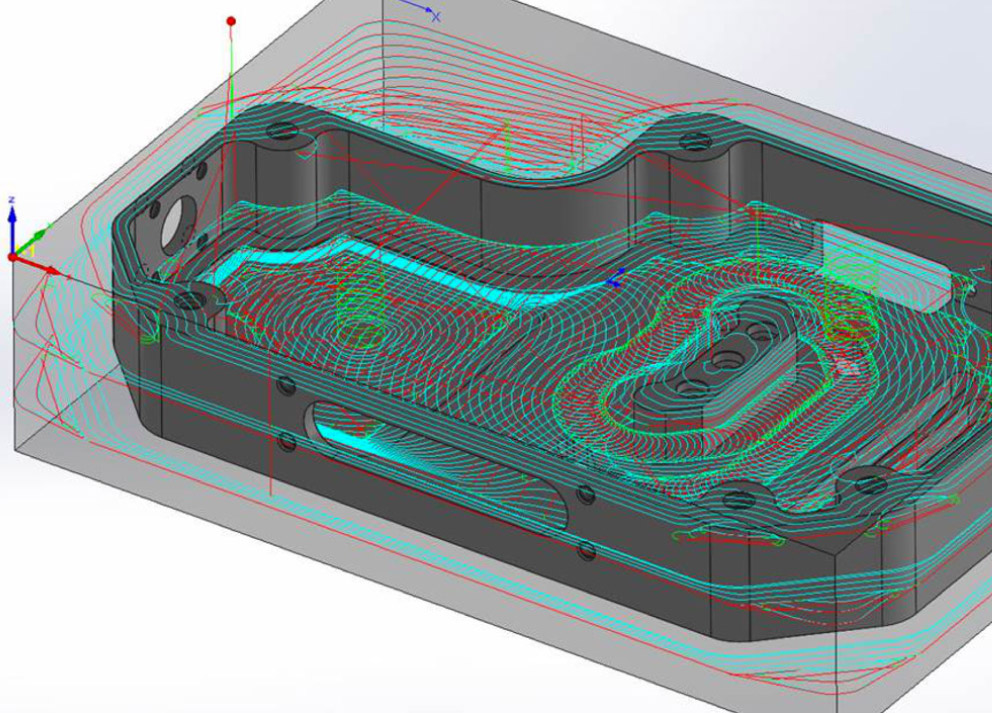

Oznacza to pełną asocjatywność ścieżki narzędzia z modelem AUTODESK® INVENTOR. Dzięki takiej integracji wszystkie operacje obróbcze mogą być zdefiniowane, obliczane i weryfikowane bez konieczności opuszczania parametrycznego środowiska złożenia AUTODESK® INVENTOR. Wszystkie geometrie, zarówno 2D, jak i 3D, użyte do definiowania obróbki są w pełni połączone z modelem, który w przypadku wprowadzenia jakichkolwiek zmian wszystkie operacje CAM zostaną automatycznie zaktualizowane.

Należy zwrócić uwagę,że istnieją dwa systemy CAM o podobnych nazwach. InventorCAM jest pisany bez spacji przed CAM. InventorCAM oferuje wiele zaawansowanych funkcjonalności technologii SolidCAM bezpośrednio w środowisku Autodesk Inventor®, takich jak niezrównany iMachining!

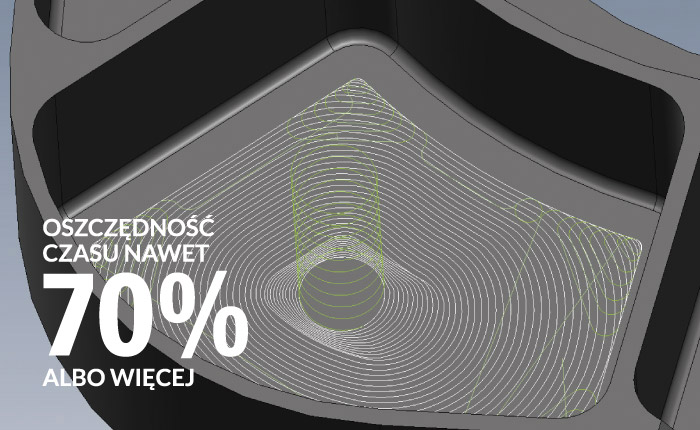

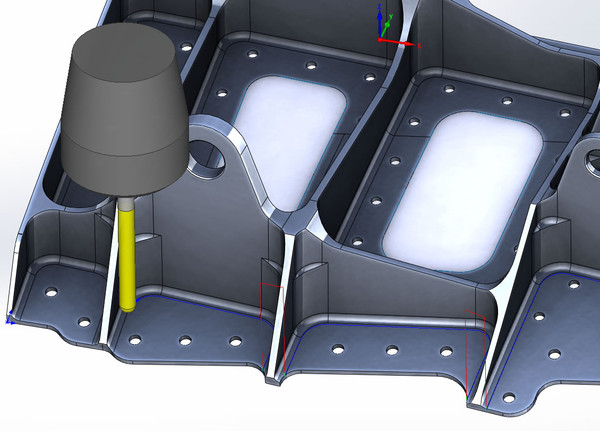

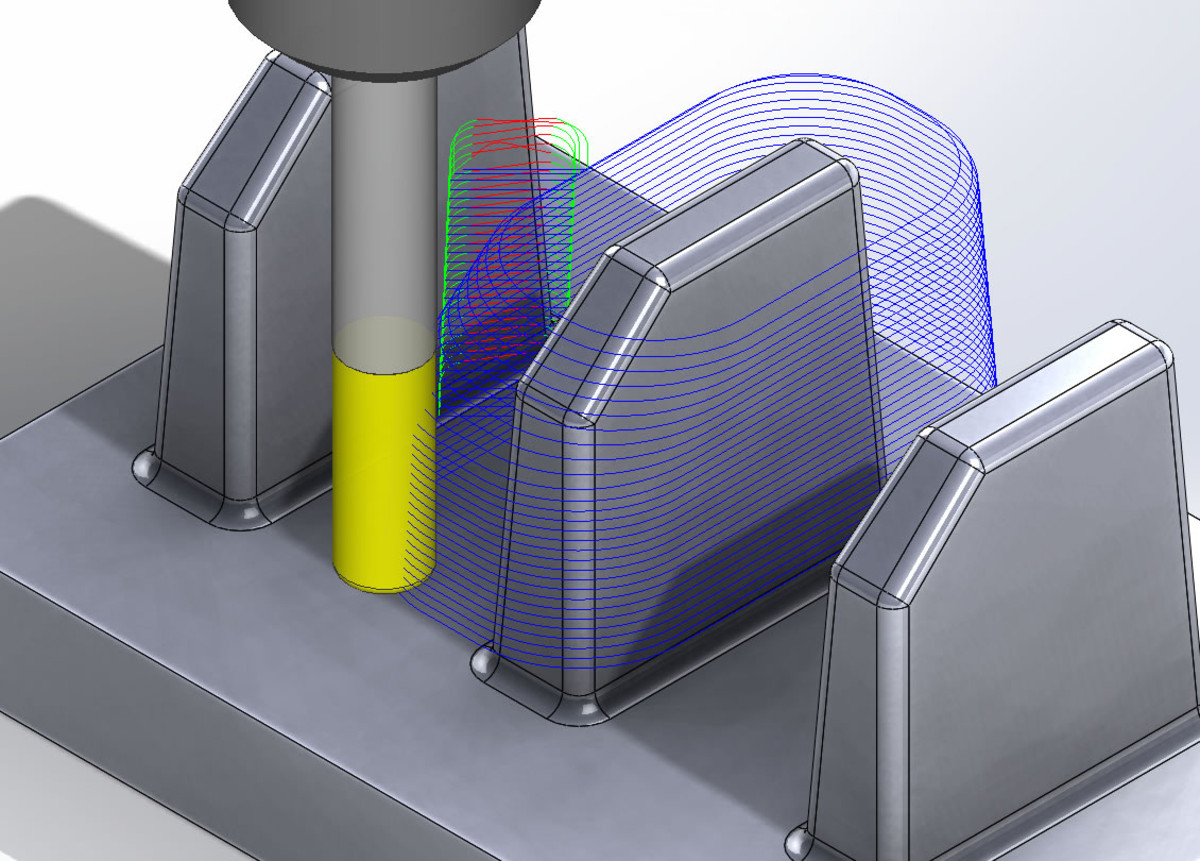

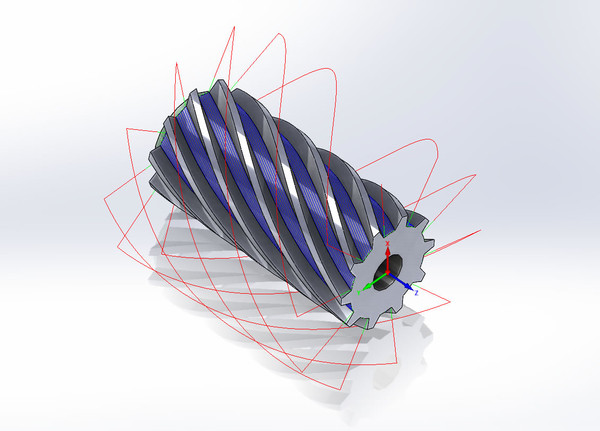

Niesamowita technologia iMachining 2D/3D

iMachining od SolidCAM to unikalna technologia zapewniająca niewiarygodne oszczędności i zwiększoną wydajność w operacjach frezowania.

Rewolucyjny moduł iMachining, w pełni zintegrowany z SOLIDWORKS, sprawi, że Twoja obróbka CNC będzie bardziej opłacalna i konkurencyjna niż kiedykolwiek wcześniej.

Kreator Technologii iMachining gwarantuje optymalizację pracy wrzeciona, uwzględniając przygotówkę, ścieżkę i materiał narzędzia oraz parametry maszyny.

- Zwiększona produktywność dzięki krótszym czasom obróbki – 70% oszczędności a nawet więcej!

- Wydłużona żywotność narzędzia

- Niezrównana obróbka materiałów twardych

- Znakomita wydajność dla małych narzędzi

- Automatyczne, optymalne posuwy i prędkości

- Wysoka produktywność programowania

- Najkrótszy proces uczenia się programowania

Moduły InventorCAM od SolidCAM

Jeden produkt do wszystkich rozwiązań w obszarze obróbek CNC.

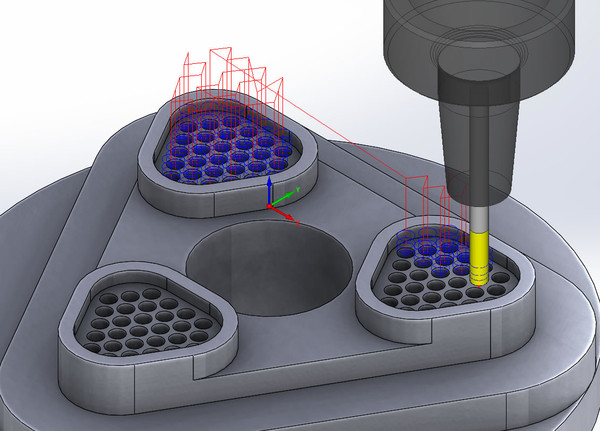

iMachining 2D

Rewolucyjny moduł iMachining w pełni zintegrowany z SOLIDWORKS sprawi, że Twoje maszyny CNC będą bardziej rentowne i konkurencyjne.

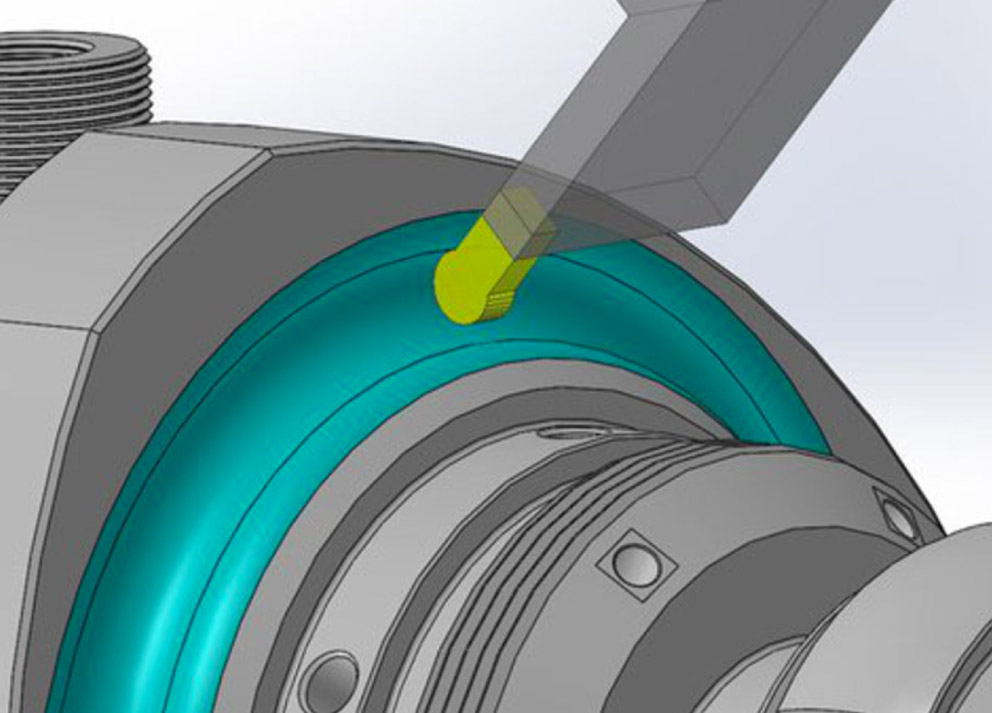

iMachining 3D

iMachining 3D automatycznie tworzy kompletny, gotowy do uruchomienia program CNC.

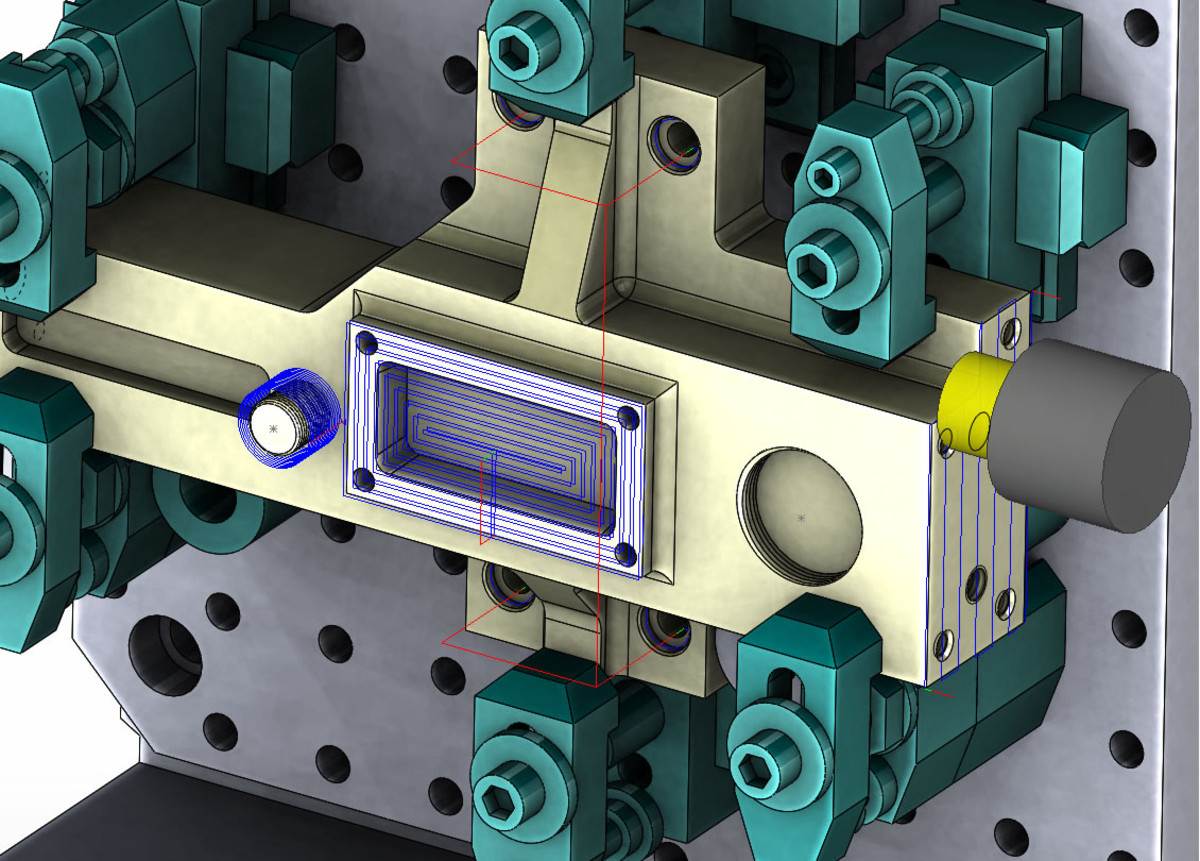

Frezowanie 2.5D

Praca na częściach, złożeniach, szkicach geometrii w celu definiowania operacji obróbczych CNC.

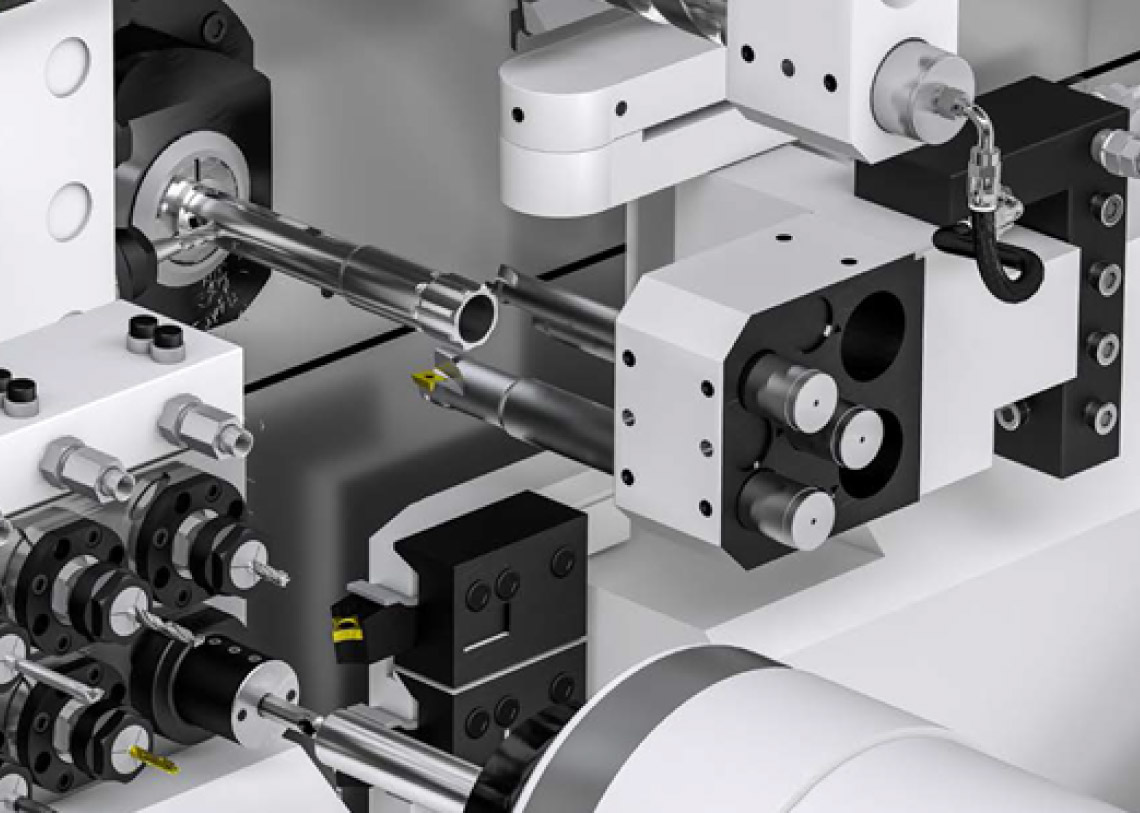

Swiss-Type

Programowanie złożonych procesów technologicznych na automaty tokarskie typy szwajcarskiego.

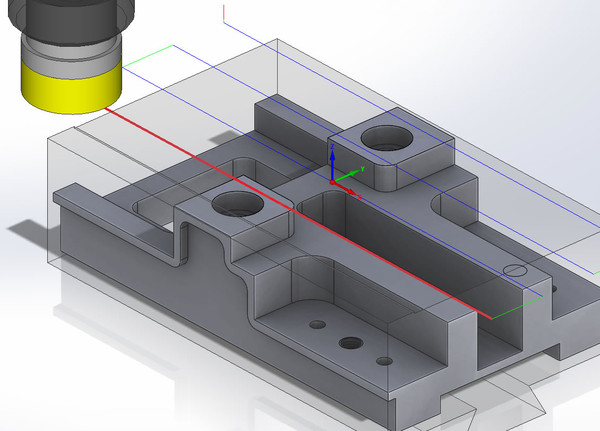

Indeksowana obróbka 4/5-osiowa

Rozbudowane możliwości obróbek indeksowanych – prosta definicja układów współrzędnych.

Frezowanie płynne 5-osiowe

Rozbudowane możliwości obróbek z przyjaznym użytkownikowi interfejsem.

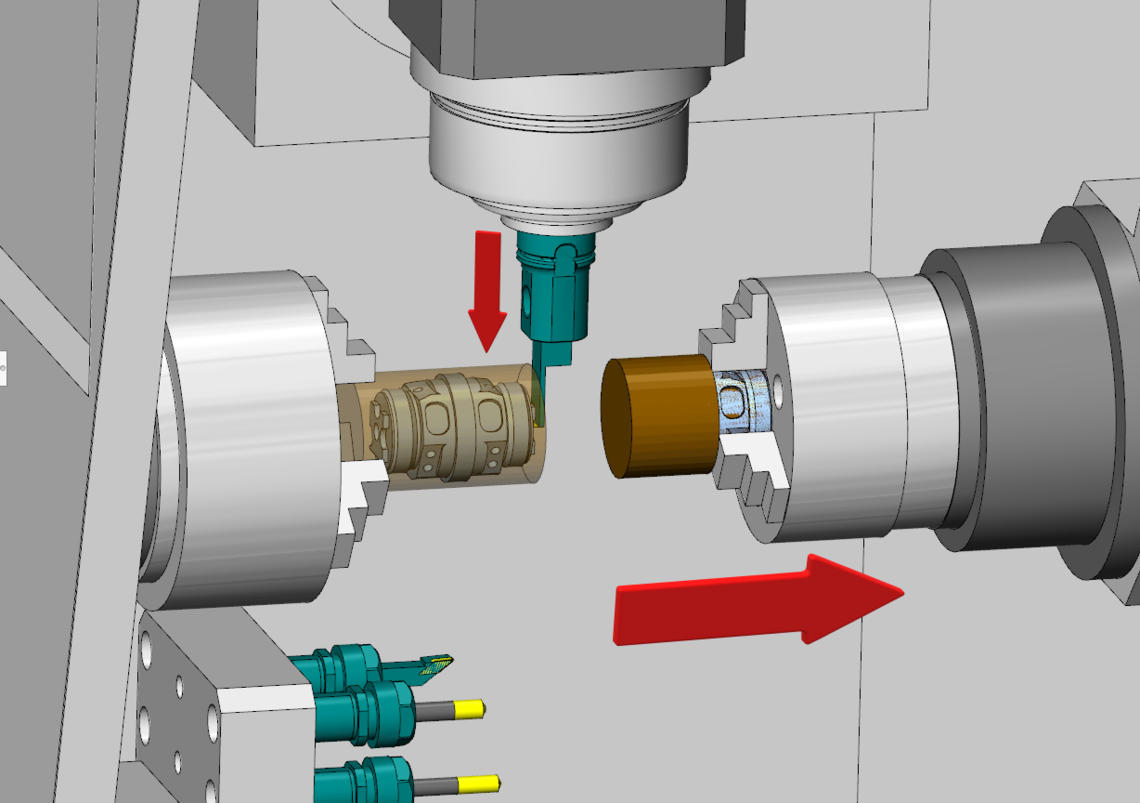

Toczenie z frezowaniem

Łatwe programowanie złożonych wielowrzecionowych i wielogłowicowych maszyn CNC.

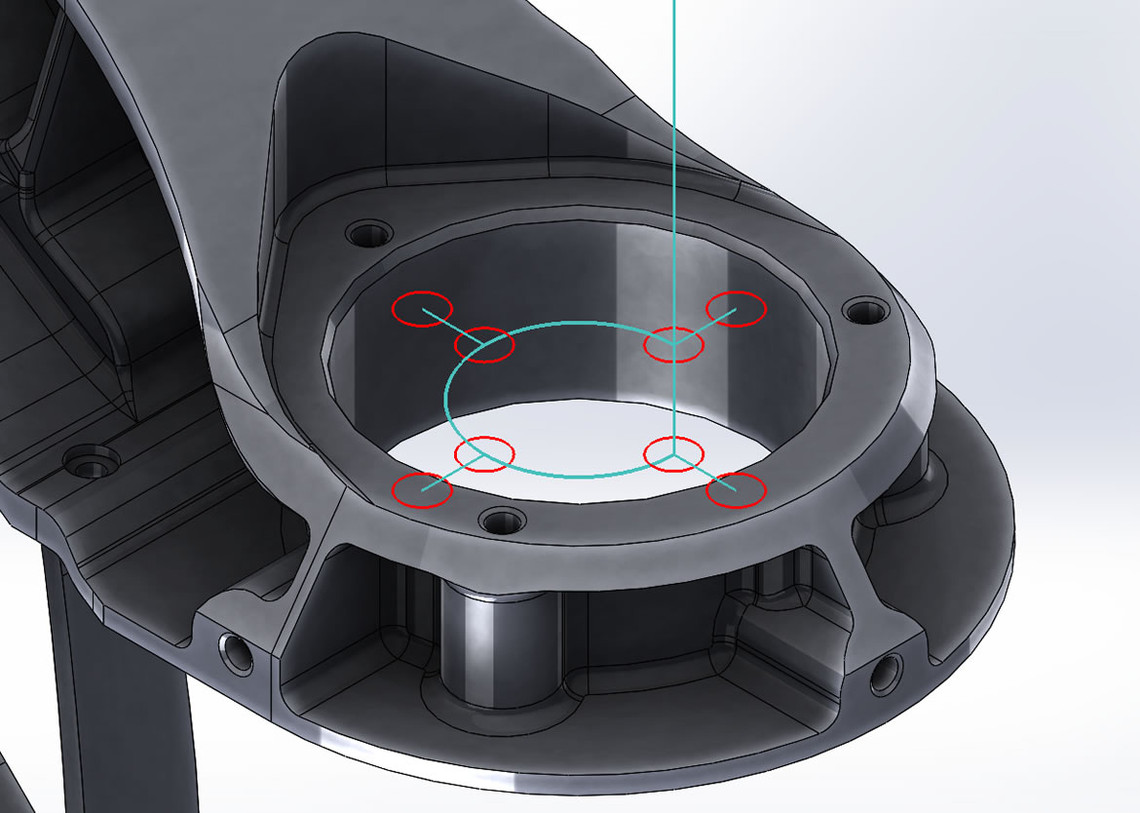

Operacje sondy

Nowy moduł do definiowania bazy oraz weryfikacji obrobionej części na maszynie.

Więcej informacji o modułach na stronie www.solidnycam.pl

Gotowy, żeby dowiedzieć się więcej?

Jesteśmy pewni, że chcesz, aby Twoje maszyny CNC produkowały z maksymalną wydajnością, w najkrótszym możliwym czasie i z jak najmniejszym zużyciem narzędzi. Skontaktuj się z nami i dowiedz się, jak zwiększyć możliwości produkcyjne dzięki oprogramowaniu SolidCAM:

+48 22 257 24 00

cadcam@premiumsolutions.pl

Wypełnij formularz, aby uzyskać więcej informacji: