W cyklu PO GODZINACH chcielibyśmy dzielić się z Wami pasjami pracowników Premium Solutions Polska, którzy do realizacji swoich hobby wykorzystują wiedzę oraz technologie SOLIDWORKS i SolidCAM. W dzisiejszym artykule prezentujemy projekt Tomka Sobieszka – miłośnika motocykli zabytkowych.

Założenia projektowe

1. Skan detalu z wykorzystaniem NextEngine 3D Laser Scanner.

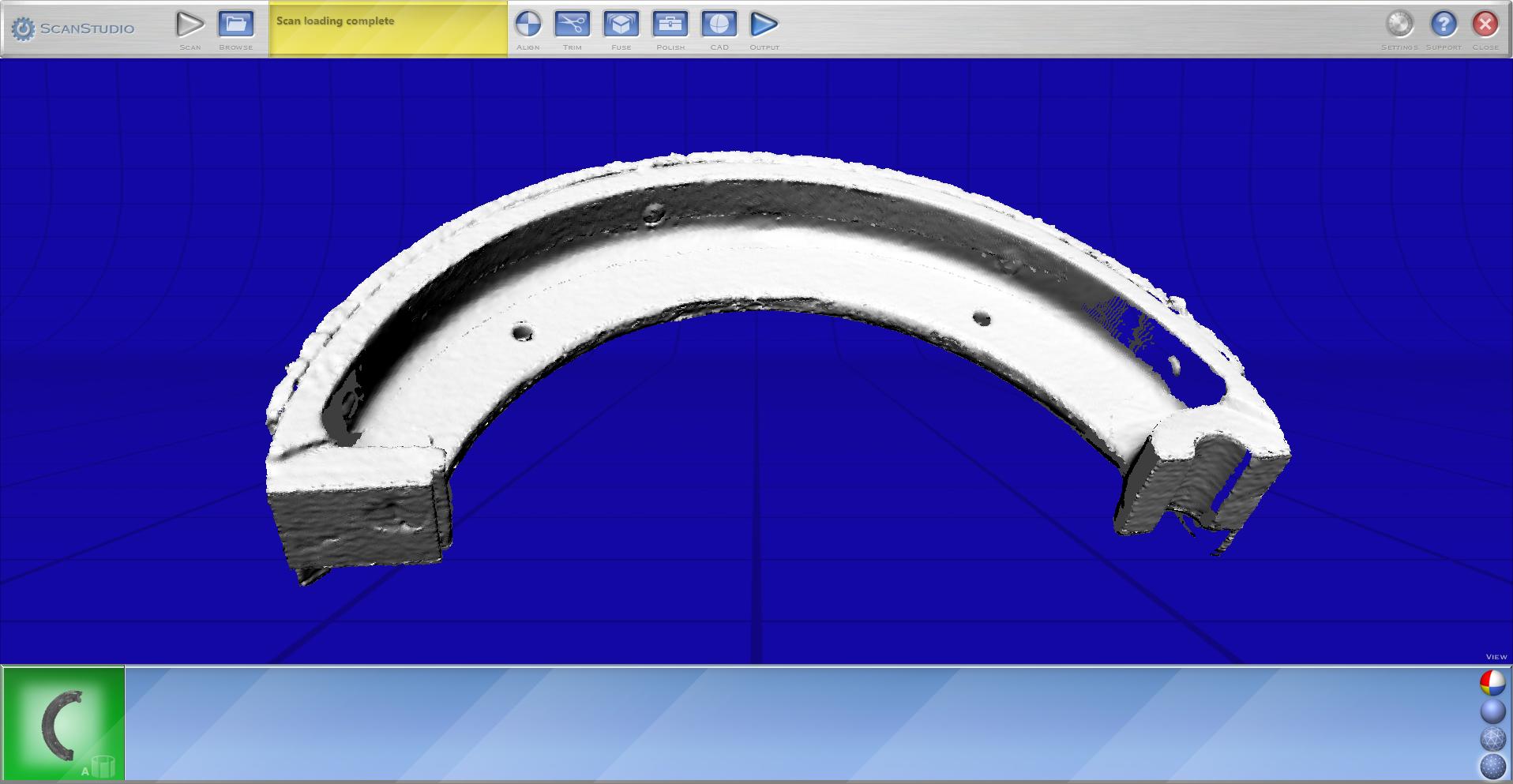

2. Obróbka danych w oprogramowaniu ScanStudio.

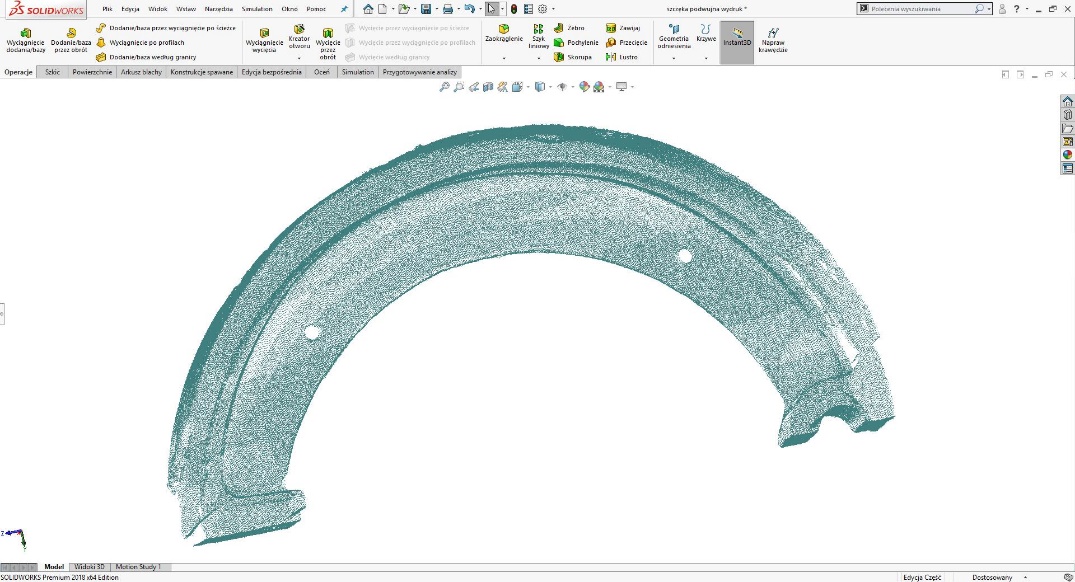

3. Przetworzenie chmury punktów na geometrię bryłową i wierne odtworzenie geometrii 3D w oprogramowaniu SOLIDWORKS, wykorzystując dodatek SCANTO3D.

4. Przygotowanie modelu odlewniczego uwzględniającego naddatki materiału na późniejszą obróbkę oraz metodę odlewniczą i skurcz materiału docelowego.

5. Wykonanie rzeczywistego modelu odlewniczego metodą druku 3D.

6. Prace wykańczające modelarskie poprawiające jakość powierzchni.

7. Zlecenie wykonania odlewu specjalistycznej firmie.

8. Obróbka odlewu, klejenie okładzin, spasowanie zestawu.

9. Podsumowanie projektu.

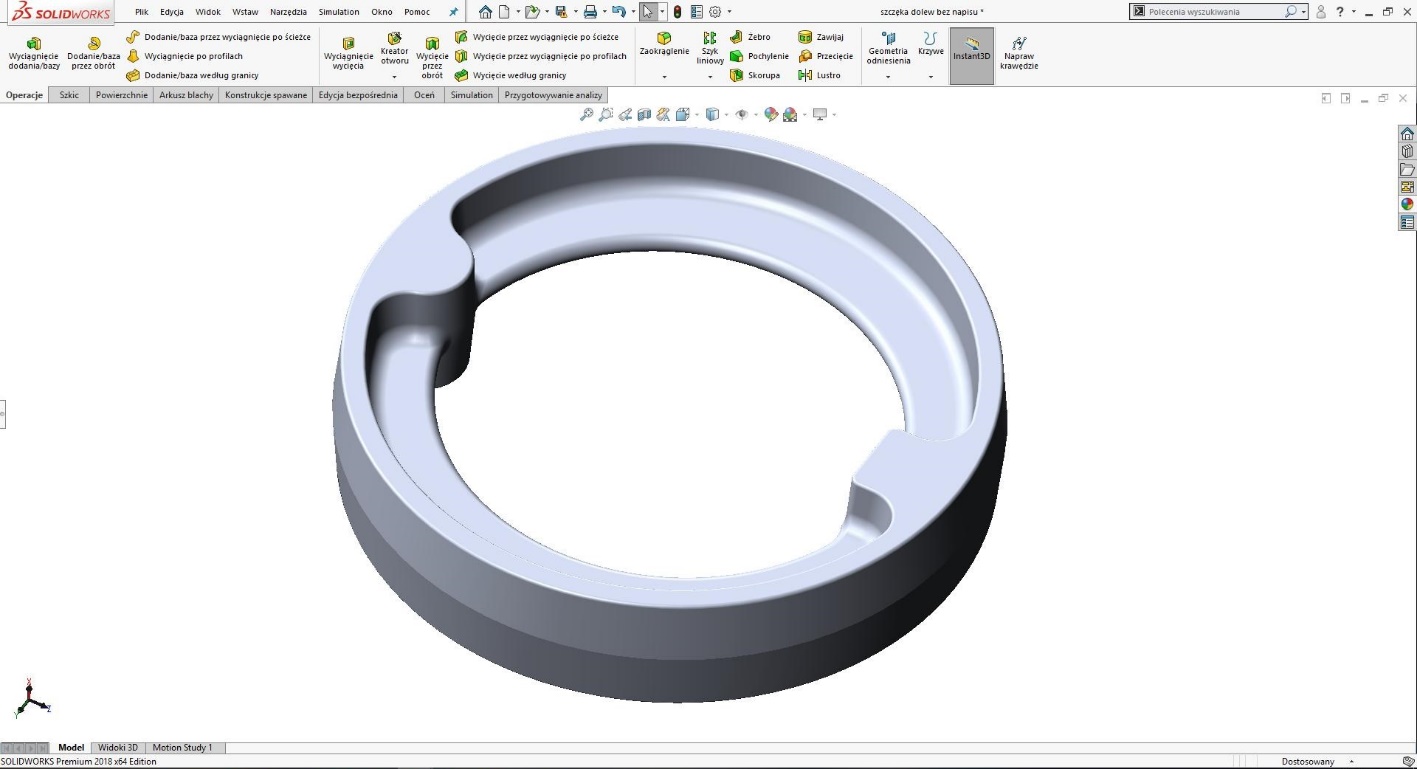

Kompletna szczęka zamodelowana w środowisku SOLIDWORKS.

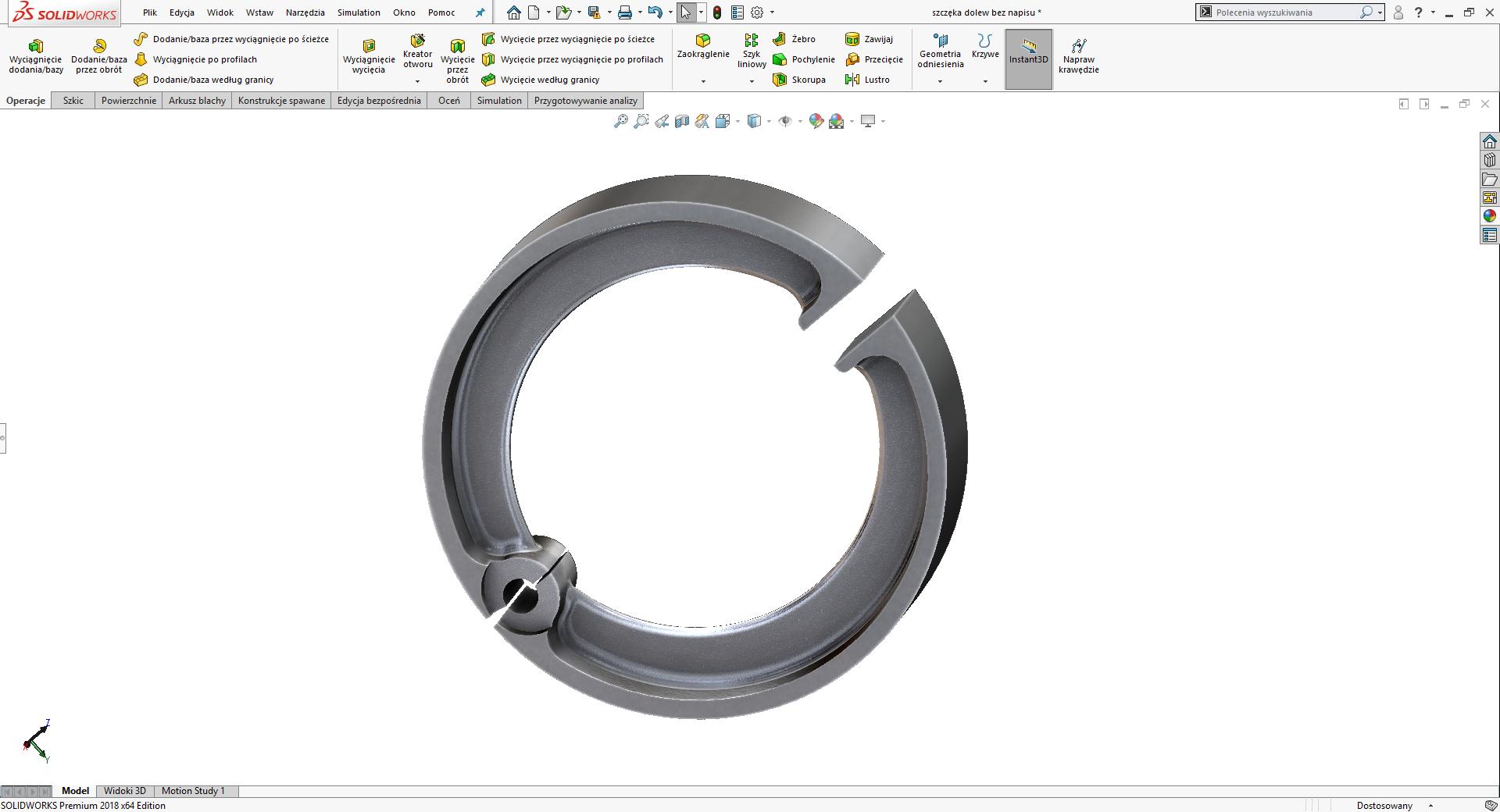

Oryginalny zestaw szczęk hamulcowych, na bazie których została wykonana replika.

Widok na interfejs programu ScanStudio, w za pomocą którego zostały obrobione dane ze skanera NextEngine.

Widok wczytanej chmury punktów do oprogramowania SOLIDWORKS.

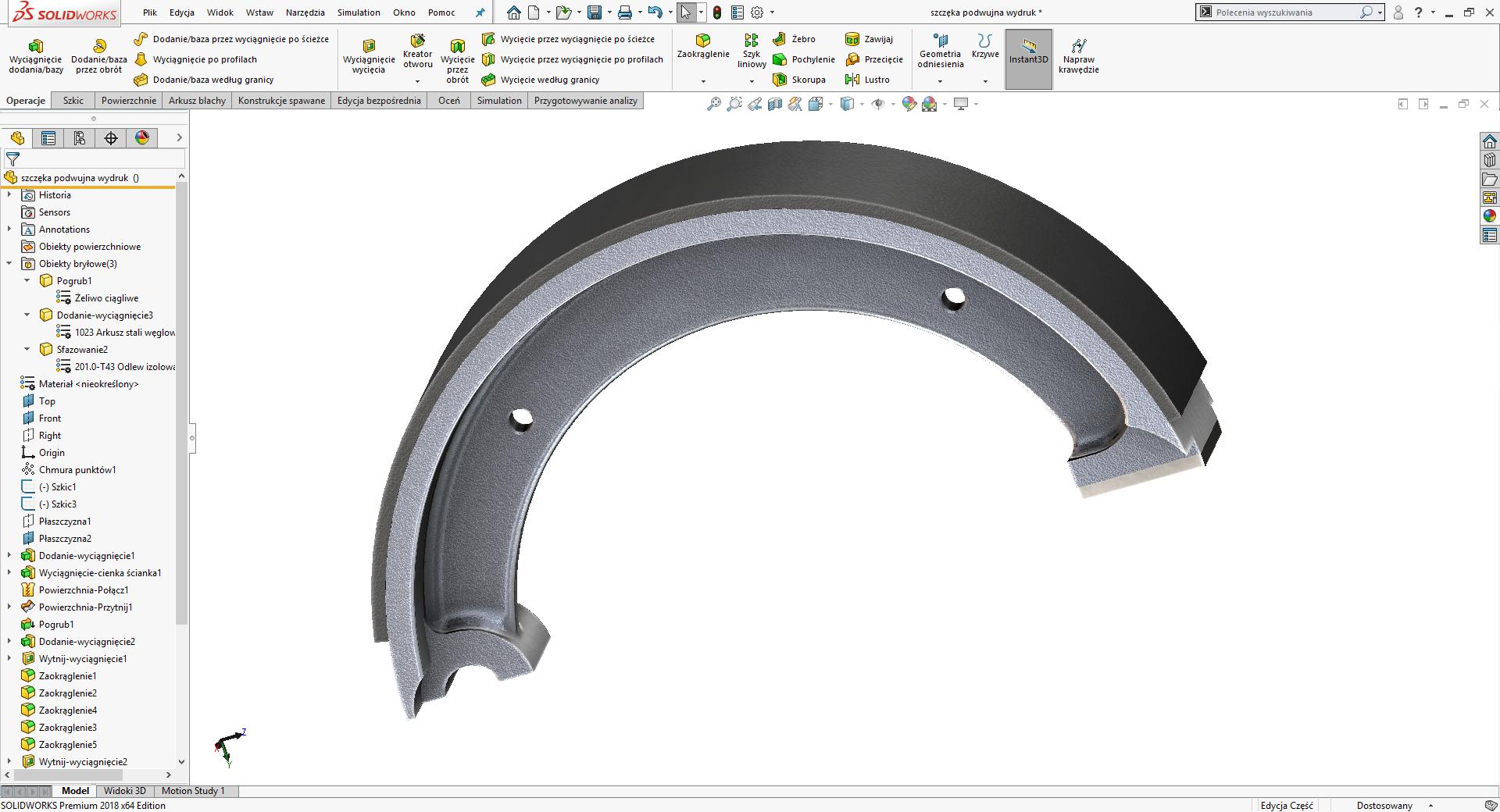

Widok modelu w SOLIDWORKS uwzględniającego naddatki obróbcze i skurcz aluminium.

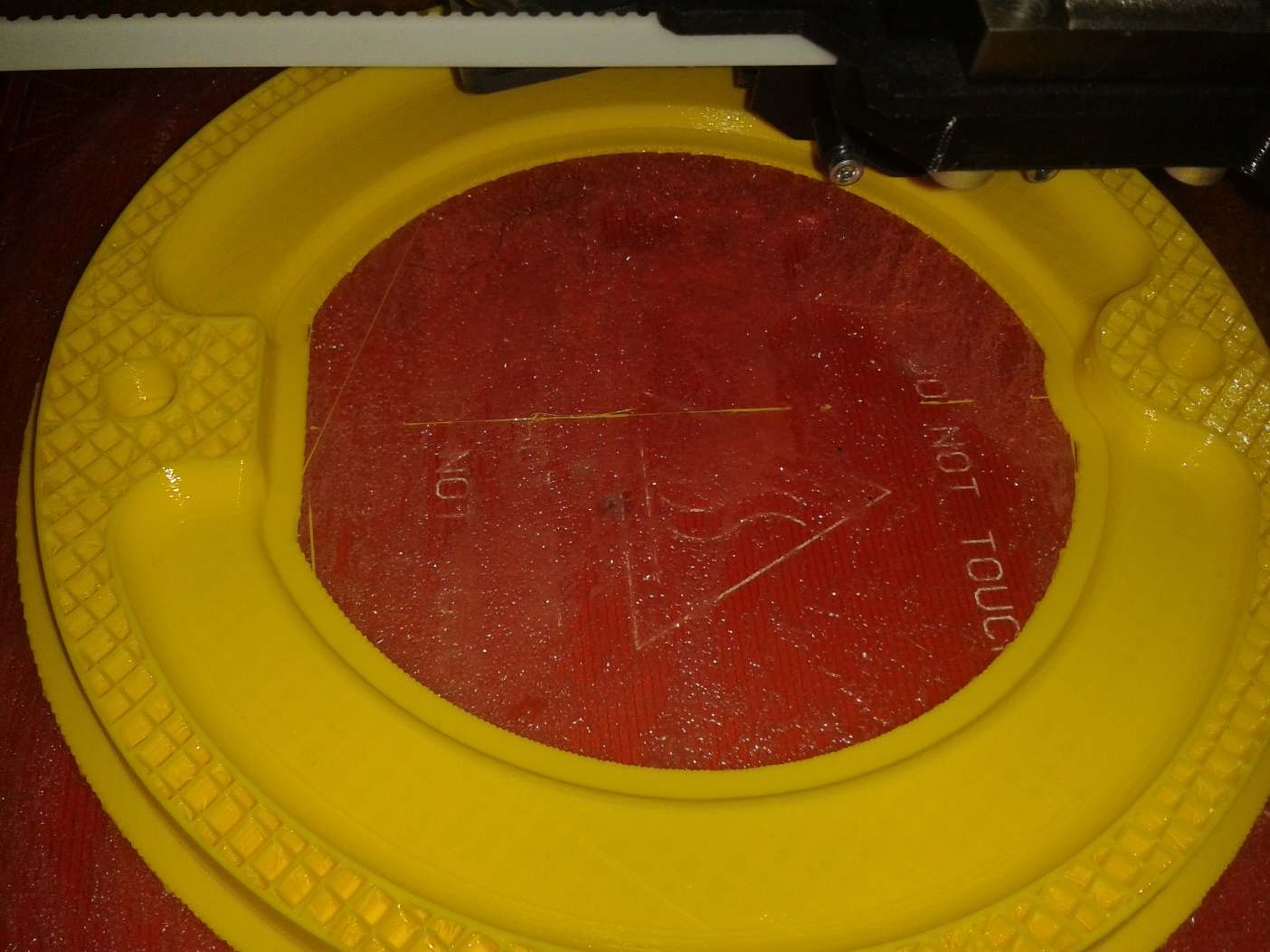

Widok w trakcie druku 3D metodą FDM zastosowany filament PLA.

Wydrukowany model poddany obróbce modelarskiej w celu wygładzenia powierzchni.

Odlew pary szczęk hamulcowych.

Porównanie oryginalnych szczęk z repliką.

PODSUMOWANIE:

Do wykonania modelu odlewniczego została zastosowana coraz bardziej popularna metoda druku 3D. Materiał to PLA, który ma niewielki skurcz oraz nie potrzebuje wysokiej temperatury stołu. W czasie wydruku nie wydziela nieprzyjemnego zapachu. Mankamentem materiału PLA jest brak możliwości obróbki mechanicznej w celu poprawy jakości powierzchni. Detal został pomalowany farbą akrylową w celu pozbycia się nierówności, został również wykończony przy użyciu papieru ściernego oraz pilników co dało wystarczający efekt. Po wykonaniu odlewów elementy zostały obrobione i następnie oddane do zakładu naklejającego okładziny hamulcowe. Kolejnym krokiem było toczenie okładzin hamulcowych w przyrządzie i dopasowanie ich do bębna hamulcowego, w celu zapewnienia większej powierzchni styku okładzin z powierzchnią cierną bębna – zmniejsza to czas układania się hamulców i poprawia skuteczność hamowania.