Firma Strong Arm Technologies wykorzystała narzędzia do projektowania, analizy i symulacji procesu formowania wtryskowego marki SOLIDWORKS w procesie tworzenia ergoszkieletu Strong Arm.

Wyzwanie:

Stworzenie ergoszkieletu odmieniającego dynamikę procesu podnoszenia ciężkich przedmiotów poprzez zmniejszenie obciążenia rąk, a tym samym minimalizującego ryzyko obrażeń, które mogą wystąpić podczas podnoszenia.

Rozwiązanie:

Wdrożenie rozwiązania do projektowania SOLIDWORKS, narzędzia analizy SOLIDWORKS Simulation oraz oprogramowania SOLIDWORKS Plastics Professional.

Korzyści:

• Zdobycie nagrody w wysokości 100 000 USD w konkursie MassChallenge Accelerator

• Przyspieszenie procesu iteracji projektów

• Zwiększenie szansy na wdrożenie projektu do produkcji

• Poprawa efektywności projektowania

„Dzięki oprogramowaniu SOLIDWORKS zyskaliśmy możliwość skutecznego komunikowania się z producentami, dostawcami oraz partnerami z branży projektowania użytkowego” — mówi Sean Petterson. „Pełny dostęp do rozwiązań SOLIDWORKS pozwolił nam zdobyć trzy patenty, przygotować produkt do premiery rynkowej i kontynuować opracowywanie dodatko-wych produktów”.

PRZYSPIESZENIE PROCESU OPRACOWYWANIA PRODUKTÓW

Z pomocą rozwiązań SOLIDWORKS firma Strong Arm Technologies sprawnie przygotowała 22 iteracje ergoszkieletu. Model V22™ stał się samodzielnie zasilanym egzoszkieletem. Nowa technologia wspiera układ szkieletowo-mięśniowy, ułatwiając podnoszenie cięższych przedmiotów, a tym samym zapewniając większe bezpieczeństwo podczas pracy. To pierwszy na świecie ergoszkielet przeznaczony do podnoszenia i przenoszenia ciężarów. Ten produkt tworzy całkowicie nową kategorię sprzętu ochrony osobistej, który jednocześnie zwięk-sza efektywność pracownika.

„Nasz produkt wymaga precyzji” — podkreśla Sean Petterson. „Dzięki rozwiązaniom SOLIDWORKS mogliśmy szybko przygotować prototypowe części na drukarkach 3D, przyspieszając proces iteracji niezbędnych do zapewnienia, że nasze urządzenie będzie pasować do każdego kształtu i rozmiaru ciała. Musieliśmy przebadać wiele kombinacji materiałów i elementów, a narzędzia SOLIDWORKS znacznie przyspieszyły i ułatwiły to zadanie”.

„Możliwość przygotowania prototypowych części niewielkim kosztem jest bardzo ważna, ponieważ umożliwia weryfikację ich wyglądu i działania bez produkowania elementów formo-wanych wtryskowo” — dodaje Sean Petterson. „Wdrożenie oprogramowania SOLIDWORKS pozwoli nam sporo zaoszczę-dzić na etapie opracowywania produktu”.

Ojcowie Seana Pettersona i Justina Hillery’ego pracowali fizycznie, a ten wysiłek odbił się negatywnie na ich zdrowiu w późniejszych latach. Sean i Justin są studentami Instytutu Technologii w Rochester. Motywowani doświadczeniem swo-ich ojców, obaj projektanci współpracowali nad rozwinięciem pomysłu Pettersona dotyczącego ergoszkieletu ułatwiającego podnoszenie ciężkich przedmiotów, który zminimalizowałby ryzyko wystąpienia obrażeń podczas pracy i ułatwiłby życie pracowników fizycznych.

Ich pasja i zaangażowanie zaowocowały utworzeniem spółki Strong Arm Technologies, Inc. oraz powstaniem ergoszkieletu Strong Arm. Wiele zawodów, takich jak praca w dokach przeładunkowych, przechowalniach bagażu i magazynach, wymaga podnoszenia ciężkich przedmiotów. Z badań wynika, że pracodawcy wydają 50 miliardów USD rocznie na świadczenia dla pracowników, którzy odnieśli obrażenia wskutek nieprawidłowego podnoszenia ciężarów. Ergoszkielet Strong Arm jest wyposażony w system linek, który minimalizuje wpływ podnoszonych obciążeń, ułatwia-jąc utrzymanie poprawnej pozycji i zmniejszając zmęczenie.

Projekt poprawienia bezpieczeństwa osób pracujących z cięż-kimi przedmiotami spotkał się z tak dużym zainteresowaniem odbiorców, że firma Strong Arm Technologies wygrała w 2012 roku 100 000 dolarów w konkursie MassChallenge Accelerator. Dopracowanie prototypu ergoszkieletu Strong Arm i stworzenie z niego produktu na rynek masowy wymagało rozwiązania sze-regu problemów technicznych. Niezbędne stało się wdrożenie najnowszych narzędzi do projektowania, analizy i przygotowa-nia procesów produkcyjnych.

Firma Strong Arm Technologies wybrała następujące roz-wiązania SOLIDWORKS® pomocne w optymalizacji działania produktu: oprogramowanie do projektowania SOLIDWORKS, narzędzia do analizy SOLIDWORKS Simulation oraz aplikacja do symulacji formowania wtryskowego SOLIDWORKS Plastics Professional. Rozwiązania SOLIDWORKS wdrożono, ponie-waż są łatwe w obsłudze i zawierają szereg zintegrowanych narzędzi do projektowania i analizy, które były niezbędne do dopracowania produktu i wprowadzenia go na rynek.

LŻEJSZY, MOCNIEJSZY I EFEKTYWNY PRODUKT

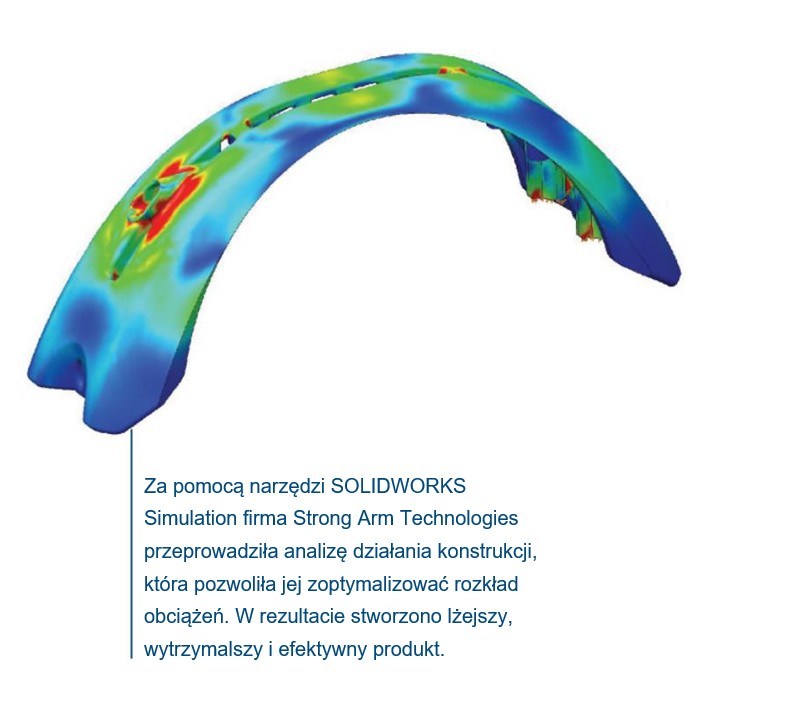

Firma Strong Arm Technologies połączyła techniki tworzenia rzeczywistych prototypów z funkcjami analizy dostępnymi w oprogramowaniu SOLIDWORKS Simulation, aby stworzyć lżejszy, mocniejszy i efektywny produkt. „Z pomocą narzędzia SOLIDWORKS Simulation przeprowadziliśmy analizę obciążeń statycznych w celu sprawdzenia wpływu obciążeń na elementy plastikowe produktu” — mówi inżynier Jordan Darling. „Symulacja w połączeniu z testami prototypów pozwoliła nam zoptymalizować rozkład obciążeń tak, aby nacisk był wywierany wyłącznie na określone, strategiczne obszary klatki piersiowej”.

„Dzięki takiemu podejściu mogliśmy zmniejszyć ciężar i rozmiar poszczególnych części, jednocześnie zapewniając ich wytrzymałość, niezbędną do poprawnego funkcjonowania” — dodaje Jordan Darling.

OPTYMALIZACJA POD KĄTEM PRODUKCJI

Firma Strong Arm Technologies nie tylko zoptymalizowała efektywność produktu, ale także przygotowała projekt do produkcji za pomocą narzędzia SOLIDWORKS DFMXpress, a następnie wprowadziła dodatkowe optymalizacje za pomocą narzędzia do analizy formowania wtryskowego SOLIDWORKS Plastics Professional.

„Po zoptymalizowaniu działania produktu trzeba jeszcze ułatwić jego produkcję i montaż” — mówi Michael Kim, wiceprezes ds. technicznych. „Musimy zadbać o obniżenie kosztów produkcji i montażu licznych elementów składających się na gotowy produkt bez pogarszania jego efektywności. Rozwiązania SOLIDWORKS do analizy, projektowania z optymalizacją pod kątem produkcji i symulacji formowania wtryskowego pozwa-lają nam przygotować dopracowany i trwały produkt przy niewielkim nakładzie kosztów”.

„Na przykład oprogramowanie SOLIDWORKS Plastics umożliwia przeprowadzenie wirtualnej symulacji formowania wtryskowego części i rozpoznanie potencjalnych proble – mów z wypełnieniem form lub kątami zbieżności, zanim zainwestujemy w produkcję” — dodaje Michael Kim. „Dzięki rozwiązaniom SOLIDWORKS do obsługi procesów produkcyj-nych zoptymalizowaliśmy cały proces produkcji, co pozwoli nam zaoszczędzić czas i pieniądze podczas współpracy z part-nerami z branży wytwórczej”.

Źródło: SOLIDWORKS CASE STUDY