Obliczeniowa mechanika płynów (ang. Computational Fluid Dynamics – CFD) nie jest już domeną wyłącznie wykwalifikowanych specjalistów.

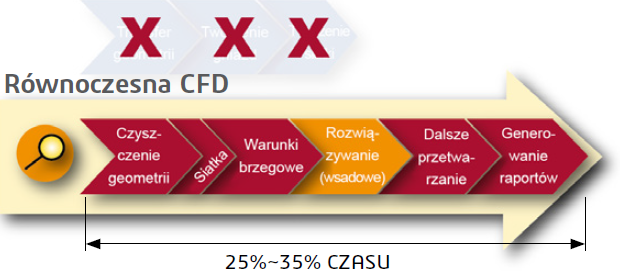

Nowa klasa oprogramowania do analizy CFD, zwana równoczesną CFD, umożliwia skuteczniejsze wykonywanie analiz wymiany ciepła, dzięki czemu inżynierowie mechaniki i budowy maszyn mogą szybciej podejmować kluczowe decyzje bez konieczności opuszczania stanowiska i konsultowania się ze specjalistami ds. CFD. Ten zintegrowany z trójwymiarowym środowiskiem CAD, intuicyjny proces umożliwia projektantom optymalizowanie produktu na poszczególnych etapach jego tworzenia, obniżając koszty produkcji szerokiej gamy projektów i systemów mechanicznych.

Do niedawna oprogramowanie komercyjne do CFD było tworzone z myślą o specjalistach w tej dziedzinie, co ograniczało jego powszechne stosowanie. Narzędzie to, poza wysoką ceną było skomplikowane, kłopotliwe w obsłudze oraz czasochłonne. Przez to analiza inżynieryjna takich zagadnień, jak wymiana ciepła była tradycyjnie wykonywana przez specjalistów z działów analizy, odrębnych wobec działów projektowych i rozwoju produktów.

W celu przetestowania lub zweryfikowania projektów inżynierowie mechaniki i budowy maszyn musieli polegać na prototypach testowanych za pomocą urządzeń badawczych. To pracochłonne podejście skutkowało niepełnymi wynikami, które były ograniczone do odczytów w odrębnych lokalizacjach, co utrudniało dokładne zrozumienie i scharakteryzowanie zachodzących zjawisk termicznych.

Na szczęście pojawiły się nowe narzędzia oferujące pełną gamę analiz przepływu, w tym symulacje wymiany ciepła, w znanych, trójwymiarowych środowiskach CAD, takie jak oprogramowanie projektowe SOLIDWORKS® 3D. Technologia stanowiąca podstawę oprogramowania SOLIDWORKS Flow Simulation jest adresowana do inżynierów mechaniki i budowy maszyn. Dzięki oprogramowaniu SOLIDWORKS Flow Simulation nie jest konieczne zatrudnianie ani szkolenie specjalistów ds. CFD, zlecanie analiz konsultantom ani też przeprowadzanie kosztownych testów na licznych prototypach.

Każdy projektant posiadający standardowe kwalifikacje, niezależnie od wielkości firmy, w której pracuje, może wykorzystać swoją wiedzę do wykonywania analiz wymiany ciepła w znanym, trójwymiarowym środowisku CAD. Oprogramowanie SOLIDWORKS Flow Simulation może poprawić produktywność projektową oraz znacznie obniżyć liczbę prototypów wymaganych do testów. Co więcej, zachęca ono inżynierów do analizowania większej liczby możliwych scenariuszy, dzięki czemu projekty stają się doskonalsze.

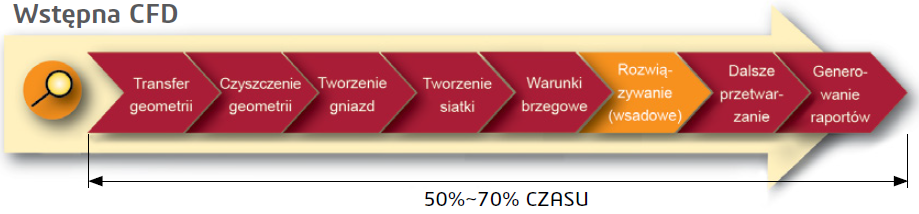

Z pewnością mogą zdarzyć się przypadki wymagające bardziej rozległej wiedzy z zakresu CFD do precyzyjnej regulacji ustawień siatki lub analizatora w celu znalezienia optymalnego rozwiązania. Jednak dzięki uwolnieniu CFD z domeny specjalistów i udostępnieniu jej w formie oprogramowania SOLIDWORKS Flow Simulation, inżynierowie bez specjalistycznych szkoleń z zakresu CFD mogą analizować problemy w czasie o 65-75% krótszym niż za pomocą narzędzi tradycyjnych. Z perspektywy projektantów ma to znaczenie kluczowe dla efektywności ich pracy.

ANALIZA WYMIANY CIEPŁA W TRÓJWYMIAROWYM ŚRODOWISKU CAD

Oprogramowanie do tworzenia projektów mechanicznych SOLIDWORKS i oprogramowanie SOLIDWORKS Flow Simulation CFD tworzą kompleksowe środowisko inżynieryjne do ewaluacji wymiany ciepła przez połączenie w całość wszystkich faz analizy — od projektowania modeli bryłowych, przez konfigurowanie problemu i jego rozwiązanie oraz wizualizację wyników i optymalizację projektu, po generowanie raportów.

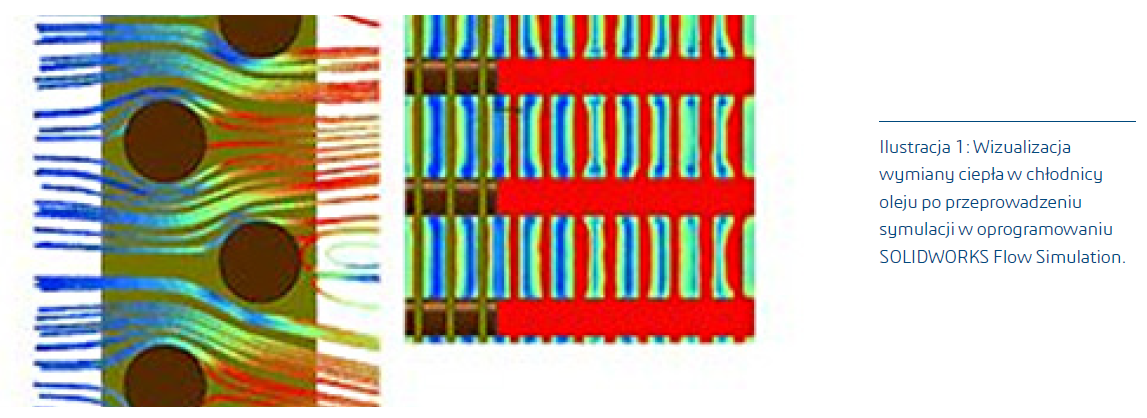

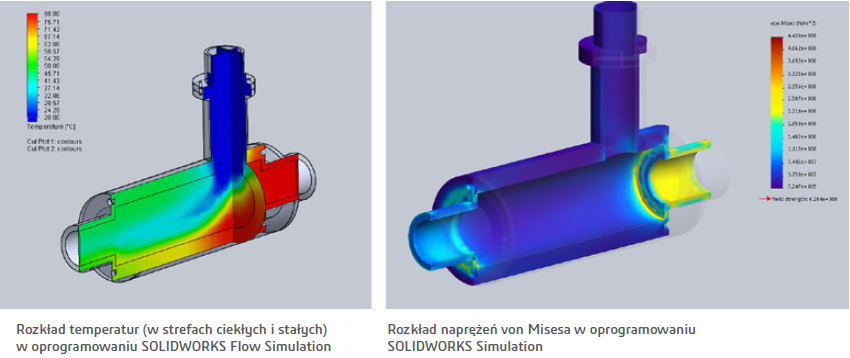

Dzięki oprogramowaniu SOLIDWORKS Flow Simulation projektanci mogą skupić się na szczegółowej analizie rozkładu temperatur w strefach ciekłych i stałych produktu. Umożliwia ono także analizę skomplikowanych procesów fizycznych, takich jak przewodzenie ciepła, konwekcja, sprzężona wymiana ciepła między cieczami i otaczającymi je materiałami stałymi, promieniowanie, nagrzewanie rezystancyjne bezpośrednie i wiele innych za pomocą możliwych scenariuszy. Inżynierowie mogą błyskawicznie zmodyfikować i zoptymalizować geometrię projektu w trójwymiarowym narzędziu CAD, tak jak na Ilustracji 1 przedstawiającej wizualizację chłodnicy oleju po symulacji w oprogramowaniu SOLIDWORKS Flow Simulation.

Oprogramowanie SOLIDWORKS Flow Simulation obsługuje wszystkie trzy tryby wymiany ciepła (przewodzenie, konwekcję i promieniowanie) w trójwymiarze, dzięki czemu umożliwia analizę szerszego spektrum zastosowań. Typowe zastosowania analizy temperatury można znaleźć m.in. w wymiennikach ciepła, układach chłodzenia wtryskarek, procesach sterylizacji w przetwórstwie spożywczym, wieżach słonecznych, systemach laserowych, hamulcach i wielu innych. W przypadku wymiennika ciepła inżynierowie mogą nie tylko zmierzyć wydajność termiczną urządzenia, ale także są w stanie przewidzieć spadek ciśnienia w wymienniku. Dzięki połączeniu tych parametrów w jeden model można projektować lepsze produkty.

Do korzystania z oprogramowania SOLIDWORKS Flow Simulation projektantowi wystarczy znajomość systemu MCAD oraz właściwości fizycznych samego produktu. Po zainstalowaniu oprogramowania SOLIDWORKS Flow Simulation wszystkie menu i polecenia potrzebne do przeprowadzenia pełnej analizy przepływowej CFD są tworzone w systemie menu SOLIDWORKS. Tego rodzaju pełna integracja między systemem SOLIDWORKS a oprogramowaniem SOLIDWORKS Flow Simulation zwiększa łatwość obsługi. Z opinii większości projektantów wynika, że są oni w stanie obsługiwać oprogramowanie SOLIDWORKS Flow Simulation po niepełnych 8 godzinach szkolenia.

Punktem wyjściowym każdej analizy wymiany ciepła jest określenie ogólnych warunków brzegowych problemu. W skład oprogramowania SOLIDWORKS Flow Simulation wchodzi kreator nadzorujący konfigurację, w tym dobór właściwości materiałowych. Oprogramowanie SOLIDWORKS Flow Simulation umożliwia projektantowi wykorzystanie w analizie istniejących, trójwymiarowych modeli CAD bez konieczności eksportowania lub importowania dodatkowych danych, co oszczędza czas i zasoby. Dostępny w oprogramowaniu SOLIDWORKS Flow Simulation zestaw narzędzi może symulować projekty w warunkach rzeczywistych, wykorzystując nowo utworzoną lub istniejącą, trójwymiarową geometrię CAD oraz informacje dotyczące modeli bryłowych.

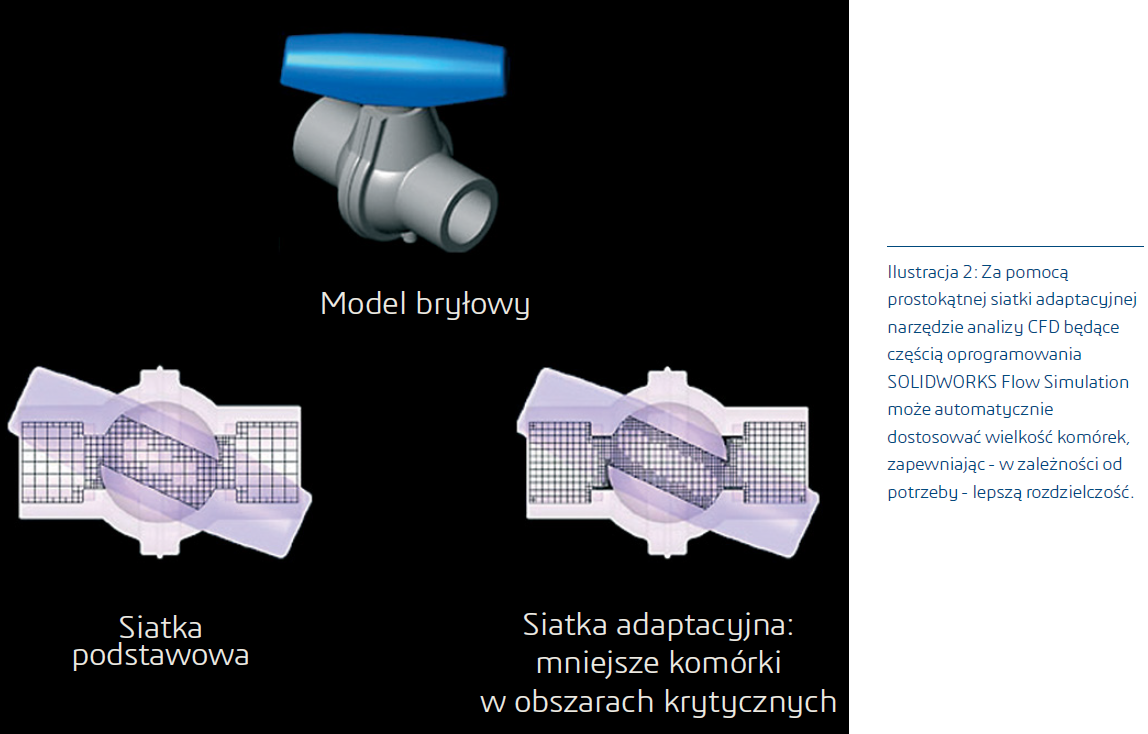

Po utworzeniu modelu należy stworzyć jego siatkę. Tworzenie siatek jest jedną z umiejętności, która niegdyś odróżniała specjalistów ds. CFD od inżynierów mechaniki i budowy maszyn. Za pomocą oprogramowania SOLIDWORKS Flow Simulation siatki są tworzone automatycznie i zajmuje to tylko kilka minut, nie wymagając wielogodzinnego i mozolnego proporcjonowania obszarów i komórek. Oprogramowanie SOLIDWORKS Flow Simulation tworzy siatkę adaptacyjną, która zmniejsza rozmiar komórek, zwiększając rozdzielczość analizy. Dzięki temu powstaje bardziej precyzyjna symulacja wyników w złożonych obszarach modelu, co widać na Ilustracji 2.

ROZWIĄZYWANIE ZŁOŻONYCH PROBLEMÓW ZWIĄZANYCH Z WYMIANĄ CIEPŁA

Podczas analizy wymiany ciepła ważnym krokiem jest stworzenie siatki obliczeniowej umożliwiającej zobrazowanie złożonej geometrii systemu lub urządzenia. Mimo swojej prostoty siatka jest podstawą skomplikowanych obliczeń CFD. Powierzchnia urządzenia zostaje odwzorowana do postaci niewielkich, prostokątnych komórek, które są dzielone na objętości stałe i płynne, a następnie oddzielnie analizowane. W procesie powstaje wynik złożony obejmujący wszystkie komórki.

Oprogramowanie SOLIDWORKS Flow Simulation w sposób szczegółowy wizualizuje rozpraszanie ciepła w projekcie, dzięki czemu inżynier zyskuje cenne informacje umożliwiające podjęcie decyzji projektowych. Funkcje wizualizacji umożliwiają gruntowną weryfikację projektu.

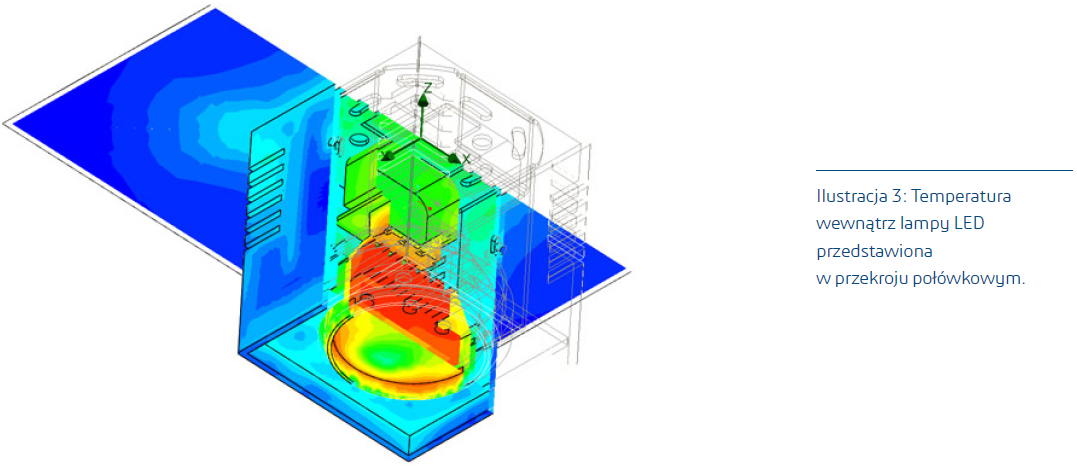

Jednym ze sposobów badania pola temperaturowego jest użycie wykresu przekrojowego (ang. cut plot) przedstawiającego dystrybucję ciepła w przekroju modelu (patrz Ilustracja 3). Wykres przekrojowy wyników można wyświetlić z dowolnym parametrem, a jako reprezentację graficzną wybrać wykres warstwicowy, izolinie lub wektory. Można go także utworzyć w dowolnej kombinacji, np. wartości i wektorów prędkości. Poza wykresami przekrojowymi, w łatwy sposób wyświetlany jest wykres powierzchniowy dla dowolnej powierzchni zewnętrznej lub automatycznie dla całego modelu.

Rozwiązywanie problemów z dystrybucją ciepła to proces iteracyjny. Po zapoznaniu się ze wstępnymi wynikami analizy większość projektantów chce modyfikować swoje modele, aby sprawdzać różne scenariusze. Oprogramowanie SOLIDWORKS Flow Simulation ułatwia wykonywanie tego rodzaju analiz możliwych scenariuszy. Projektanci mogą testować alternatywne rozwiązania, wykrywać wady konstrukcyjne i optymalizować wydajność produktu przed stworzeniem szczegółowych planów lub prototypów. Dzięki temu inżynier jest w stanie szybko i łatwo oddzielić najbardziej obiecujące projekty od tych o znikomym potencjale.

Aby testować alternatywne rozwiązania, w oprogramowaniu SOLIDWORKS Flow Simulation można tworzyć duplikaty modelu bryłowego, które automatycznie zachowują wszystkie dane analityczne dotyczące np. źródeł ciepła i innych warunków brzegowych. Po zmodyfikowaniu modelu bryłowego przez inżyniera można go natychmiast przeanalizować bez konieczności ponownego nanoszenia warunków brzegowych i właściwości materiałowych.

W przypadku tradycyjnego oprogramowania CFD po każdej zmianie geometrycznej konieczne jest ponowne utworzenie siatki, co zwykle wiąże się z ręcznym wykonywaniem czasochłonnych czynności. Oprogramowanie SOLIDWORKS Flow Simulation błyskawicznie przelicza zmiany geometryczne i automatycznie tworzy nową siatkę, uwzględniając zdefiniowane wcześniej warunki brzegowe. Dzięki temu można w krótszym czasie przejść od zmiany geometrii przez znalezienie rozwiązania do analizy wyników. Oprogramowanie to wspomaga także analizę parametrów np. umożliwia przeprowadzenie wielokrotnej analizy z wykorzystaniem otworów wentylacyjnych o różnej wielkości w celu znalezienia optymalnego rozwiązania pod kątem dystrybucji ciepła. Jak wynika z powyższych przykładów oprogramowanie SOLIDWORKS Flow Simulation skraca iteracyjny proces projektowania, umożliwiając inżynierom szybkie i łatwe doskonalenie projektu dzięki wykorzystaniu wiedzy zdobytej na etapie analizy.

ZATWIERDZANIE I WERYFIKACJA

Oprogramowanie SOLIDWORKS Flow Simulation jest wyposażone w zaawansowane funkcje weryfikacyjne do zatwierdzania projektów. Przed wprowadzeniem na rynek nowej wersji oprogramowania SOLIDWORKS Flow Simulation inżynierowie z działu badawczorozwojowego poddają ją 300 testom. Bazujące na rygorystycznym pakiecie funkcji weryfikujących oprogramowanie SOLIDWORKS Flow Simulation oferuje 26 gotowych do użycia, przykładowych testów wzorcowych z samouczkiem.

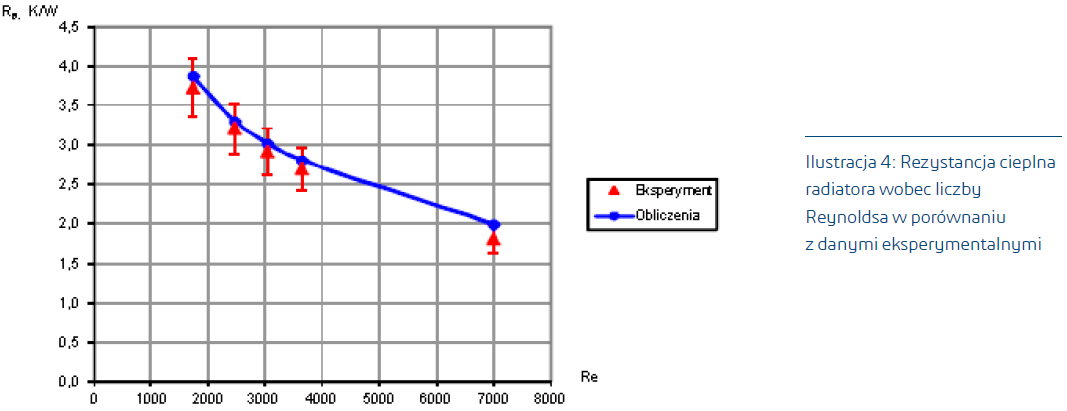

Za pomocą tych testów wzorcowych inżynierowie mogą zweryfikować np. znany test wzorcowy wymiany ciepła dla CFD: Symulacja chłodzenia z wymuszonym obiegiem powietrza radiatora umieszczonego w tunelu aerodynamicznym.

KOMUNIKACJA

Po uzyskaniu wyników inżynier ds. produktu musi przesłać raport przełożonym. Oprogramowanie SOLIDWORKS Flow Simulation jest w pełni zintegrowane z programami Microsoft® Word® i Excel®, dzięki czemu inżynierowie mogą tworzyć raporty i gromadzić istotne dane w formie graficznej z poziomu dowolnego projektu SOLIDWORKS Flow Simulation. Oprogramowanie to automatycznie generuje arkusze kalkulacyjne programu Excel zawierające podsumowanie wyników analizy, dzięki czemu tworzenie raportów końcowych jest wyjątkowo łatwe.

Za pomocą oprogramowania SOLIDWORKS Flow Simulation inżynier ds. produktu może utworzyć raport niestandardowy zawierający warunki brzegowe, właściwości materiałowe, definicję siatki i wykresy wyników w postaci pliku programu Word. Taki raport jest ważnym dokumentem projektowym archiwizowanym często w systemie zarządzania danymi.

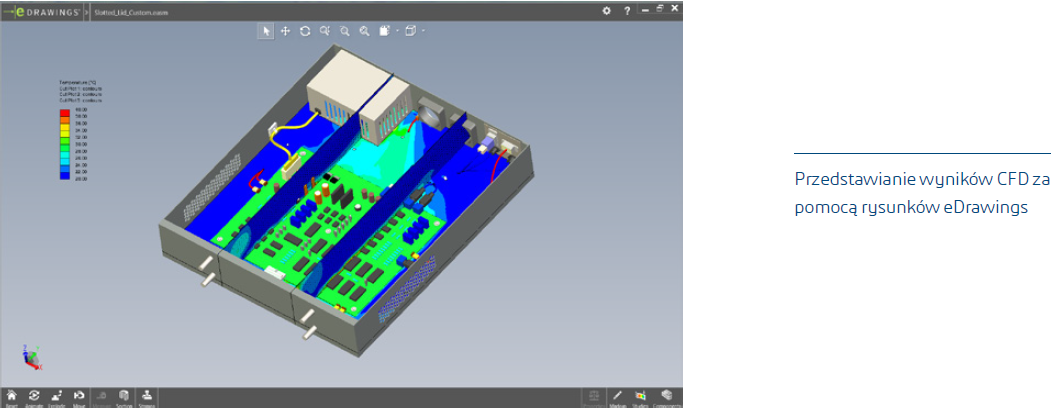

Następny poziom komunikacji to możliwość przekazania wyników symulacji w 3D, aby ułatwić ich zrozumienie zarówno interesariuszom, jak i współpracownikom. Najlepszym sposobem prezentowania wyników w 3D są rysunki eDrawing będące trójwymiarowym narzędziem komunikacyjnym SOLIDWORKS. Inżynierowie ds. produktu mogą zapisać wyniki CFD w 3D, aby ich współpracownicy mogli je przeglądać na dowolnym urządzeniu.

ANALIZA WYMIANY CIEPŁA W OPROGRAMOWANIU SOLIDWORKS FLOW SIMULATION W RZECZYWISTYCH PROJEKTACH

Oprogramowanie SOLIDWORKS Flow Simulation umożliwia projektantom skupienie się na poprawie wydajności i funkcjonalności produktu bez konieczności specjalizowania się w dziedzinie dynamiki płynów. Poniżej opisano rzeczywiste przykłady zastosowań, aby pokazać, jak oprogramowanie SOLIDWORKS Flow Simulation skutecznie pomaga projektantom dotrzymywać terminów, uzyskiwać lepsze wyniki i ograniczać koszty.

Symulacja termiczna ułatwia doskonalenie opraw oświetleniowych LED

Podczas działania każdego elektrycznego urządzenia oświetleniowego powstaje niepożądany produkt uboczny w postaci ciepła. Całe pokolenia inżynierów opracowywały sposoby minimalizowania lub odprowadzania ciepła z opraw oświetleniowych żarówek i świetlówek. Obecnie wprowadzono na rynek ogromną różnorodność lamp LED, z czym wiążą się nowe, dotychczas niespotykane wyzwania projektowe. Gromadzące się ciepło może obniżyć wydajność lampy LED i spowodować zmianę koloru emitowanego światła, a co za tym idzie skrócić okres jej eksploatacji. Uważa się, że kontrola cieplna jest bez wątpienia kluczową kwestią podczas projektowania systemów LED.

W prawidłowo zaprojektowanym systemie LED ciepło generowane przez działające urządzenie jest efektywnie odprowadzane z jego złącza p–n do otoczenia. Dotyczy to zarówno płytki drukowanej, do której przymocowana jest lampa LED, jak i obudowy. Projektant musi upewnić się, że obudowy i osłony skutecznie odprowadzają ciepło generowane przez lampę LED.

Kwestią podstawową w przypadku weryfikacji projektu, niezależnie od tego, czy dotyczy on nowej oprawy lub oprawy zastępującej istniejącą, jest dokładne zrozumienie właściwości temperaturowych urządzenia LED. Ma to także znaczenie podczas projektowania lampy LED, która ma pasować do istniejącej oprawy, gdyż należy zachować zgodność z charakterystyką temperatury i chłodzenia sprzętu oryginalnego.

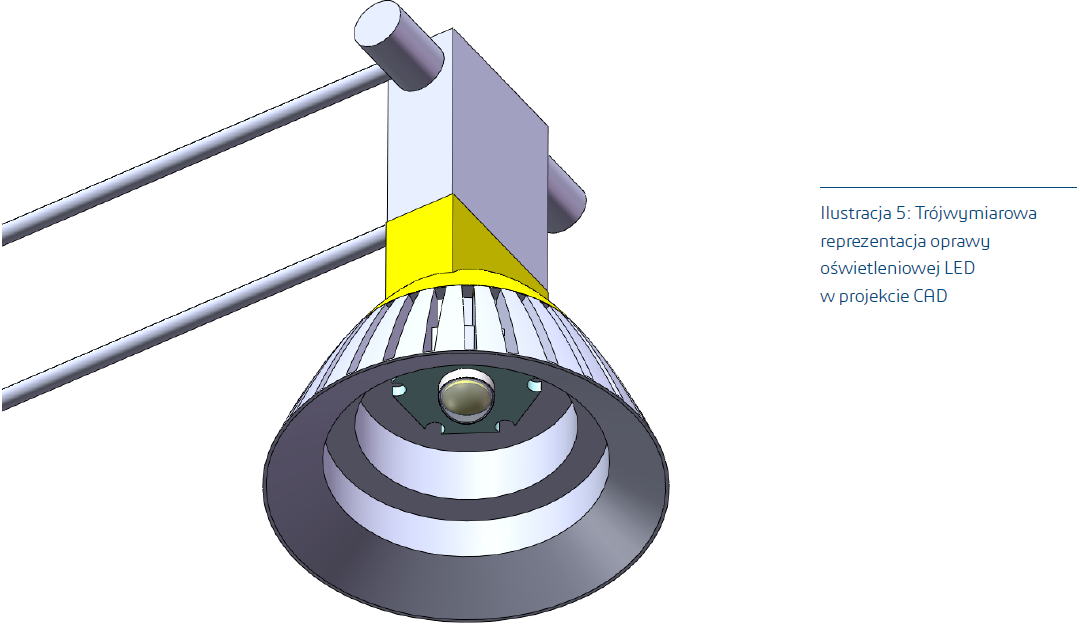

Proces rozpoczyna się od stworzenia projektu mechanicznego oprawy. Na Ilustracji 5 przedstawiono wynik tego wstępnego etapu projektowania. Przedstawiony system składa się z integralnego złącza (kolor żółty) przymocowanego do obudowy lampy, którego żebra pełnią funkcję radiatora. Złącze jest wpięte w gniazdo, którego konstrukcja może wspomagać odprowadzanie ciepła i stanowić część układu chłodzenia lampy. Jednak w przypadku tego systemu gniazdo jest po prostu punktem podłączenia i mocowania lampy. Źródłem światła jest dioda LED przymocowana do płytki drukowanej z rdzeniem metalowym. Na Ilustracji 5 pominięto soczewkę lampy, aby bardziej szczegółowo przedstawić samą lampę LED.

Oprogramowanie SOLIDWORKS Flow Simulation automatycznie modeluje wszystkie zagłębienia jako obszary płynne, co jest wymagane do przeprowadzenia analizy. Choć tego rodzaju analizy wykonuje się raczej w przypadku przewodów transportujących ciecz, tutaj również należy wykonać prognozę przepływu powietrza przez oprawę i wokół niej.

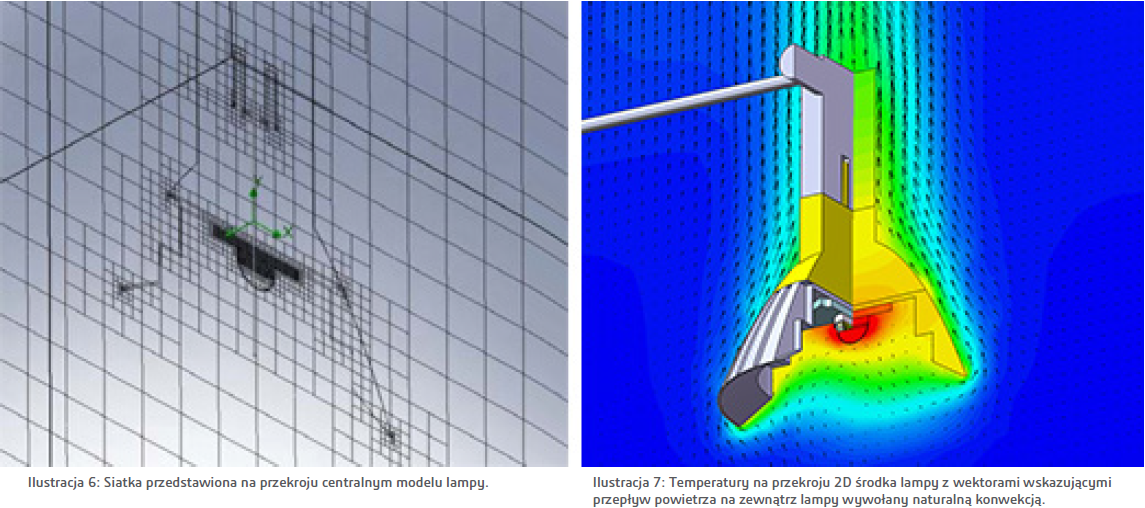

Kolejnym krokiem jest utworzenie siatki obliczeniowej, która w oprogramowaniu SOLIDWORKS Flow Simulation jest generowana automatycznie. Siatka oprawy została przedstawiona na Ilustracji 6.

Należy zwrócić uwagę, że komórki na Ilustracji 6 nie są jednakowe pod względem rozmiaru. Komórki zlokalizowane wokół lampy LED są mniejsze od komórek położonych na obrzeżach obudowy. Ta funkcja oprogramowania SOLIDWORKS Flow Simulation zwiększa rozdzielczość tam, gdzie jest to najbardziej potrzebne. Następnie inżynier musi określić warunki brzegowe, czyli parametry robocze i ograniczenia, które zostaną przyjęte do obliczeń. Należy określić wartości temperatury powietrza na zewnątrz oraz mocy grzewczej urządzenia LED, które można zwiększać w wielu iteracjach analizy CFD.

Na Ilustracji 7 przedstawiono wynik analizy CFD w formie przekroju. Widać nie tylko dystrybucję ciepła w fizycznych elementach lampy, ale także wektory kierunku przepływu powietrza w wyniku konwekcji wzdłuż jej obudowy. W tym przykładzie perspektywa 3D została przywrócona jako odniesienie wizualne, jednak wektory kierunku przepływu dotyczą przekroju. W tym widoku spektrum kolorów rozciąga się od czerwonego (temperatura najwyższa) do niebieskiego (temperatura najniższa) z gradacjami w kolorze pomarańczowym i zielonym.

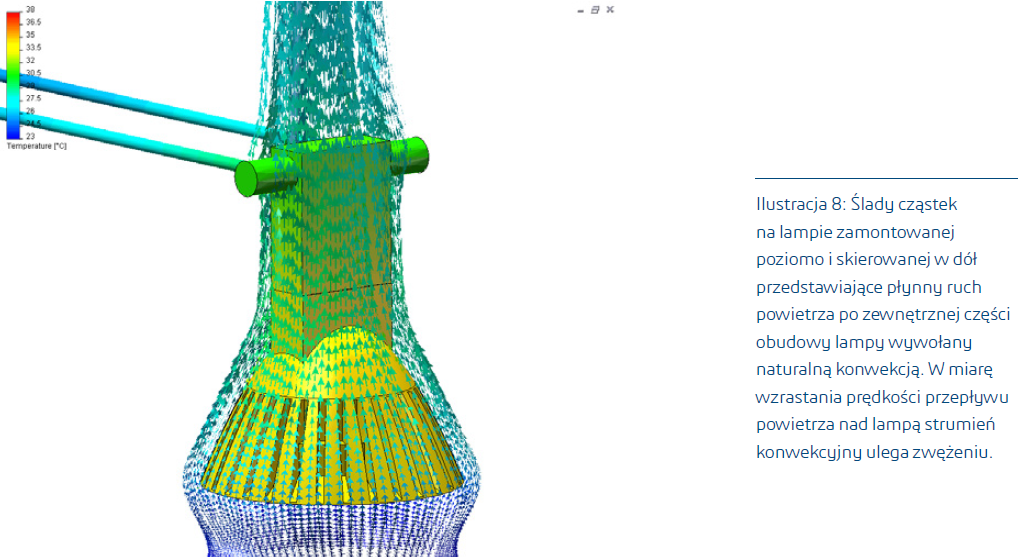

Celem tego działania jest upewnienie się, czy proponowana konstrukcja będzie odprowadzać ciepło generowane przez diodę LED i przekazywać je na zewnątrz. Na Ilustracji 8 (na następnej stronie) przedstawiono inny widok równoczesnej CFD, który stanowi odpowiedź na to ważne pytanie. W widoku tym cząstki podążają zgodnie z ruchem powietrza prawie jak nieskończenie małe drobinki kurzu. Ze spektrum kolorów oraz legendy wartości można wywnioskować sposób dystrybucji ciepła. Zwróćmy uwagę na wzorzec przepływu: niebieskie (zimne) powietrze unosi się i przepływając po oprawie zostaje podgrzane do wartości niebieskozielonej. Konwekcja unosi podgrzane powietrze i odprowadza je z dala od lampy. Czy tego rodzaju rozproszenie ciepła jest wystarczające dla lampy oraz wszelkich obudów, które wejdą w skład finalnego projektu? Na to pytanie może odpowiedzieć tylko inżynier, jednak analiza równoczesna CFD zapewniła dane niezbędne do dokonania świadomej oceny.

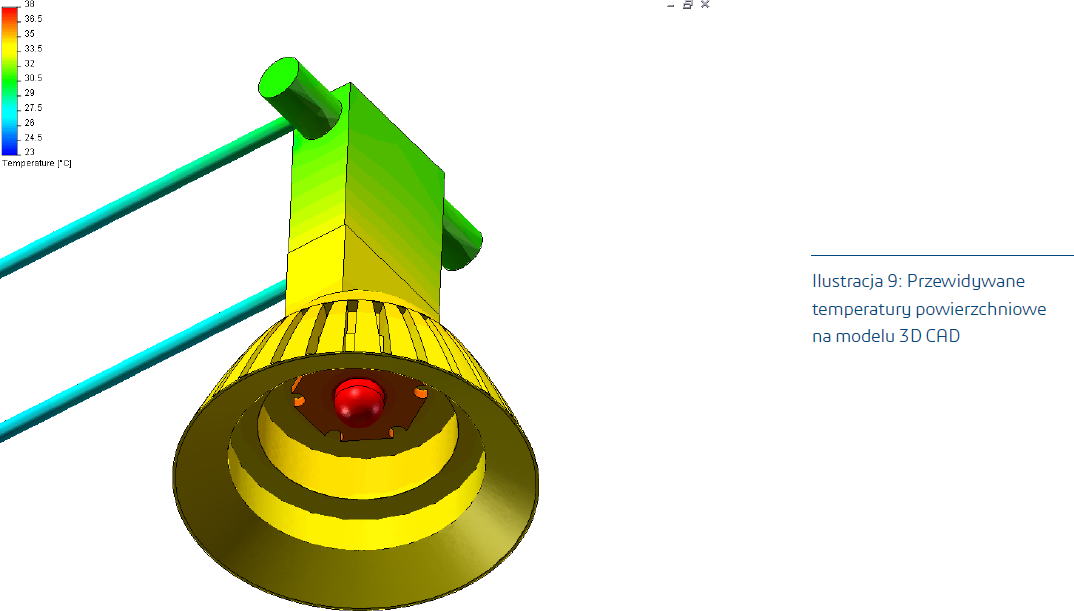

Więcej szczegółów znajduje się na Ilustracji 9. Jest to widok lampy LED i obudowy po zastosowaniu gradientów ciepła i po analizie, wobec obrazu przed analizą, przedstawionego wcześniej. Także w tym przypadku legenda zawiera szczegółowe informacje dotyczące temperatur wewnątrz obudowy. Dzięki niej można sprawdzić, czy np. w danym punkcie temperatura pozwala na bezpieczne dotknięcie lampy.

Wykorzystanie narzędzia do równoczesnej analizy CFD, takiego jak oprogramowanie SOLIDWORKS Flow Simulation, które oferuje możliwości symulacji i analizy przepływu może stać się nieodzowne w sytuacji doskonalenia i optymalizacji projektów. Jest to rozwiązanie bardziej ekonomiczne w porównaniu z tworzeniem i testowaniem serii prototypów. Dzięki automatyzacji przygotowanie pierwszego cyklu ewaluacji w narzędziu równoczesnej analizy CFD trwa krótko, a w przypadku kolejnych prób jeszcze krócej. Środowisko to zachęca do eksperymentowania w celu stworzenia najbardziej zoptymalizowanego projektu. Za pomocą równoczesnej analizy CFD można np. błyskawicznie określić optymalną liczbę otworów w obudowie dzwonowatej oraz grubość metalu między nimi, aby zmaksymalizować rozpraszanie ciepła.

OPTYMALIZOWANIE FUNKCJI CHŁODZĄCYCH OBUDÓW SPRZĘTU ELEKTRONICZNEGO DZIĘKI OPROGRAMOWANIU SOLIDWORKS FLOW SIMULATION

Tworzenie obudów do stelażowych systemów elektronicznych zawierających wiele płytek drukowanych oraz rozwiązywanie skomplikowanych problemów związanych z wymianą ciepła to specjalność firmy POLYRACK Tech-Group, która jest jednym z głównych dostawców zaawansowanych obudów dla branży elektronicznej.

Bernd Knab, menedżer ds. rozwoju, opowiada o tym, jak firma POLYRACK została poproszona o przeprowadzenie symulacji przepływu ciepła. „Gdy klient poprosił o przeprowadzenie symulacji przepływu ciepła w projektach naszych obudów, uświadomiliśmy sobie, że takie analizy staną się wkrótce ważną częścią naszych procedur” – wspomina Knab. „Byliśmy przekonani, że odpowiednia technologia pozwoliłaby nam zaoszczędzić czas, ograniczyć koszty i zwiększyć wydajność dzięki wizualizacji przepływu ciepła przez określone konstrukcje”. Oceniając systemy analizy przepływu firma POLYRACK doszła do wniosku, że najlepszym rozwiązaniem będzie zintegrowany pakiet CAD. „Z naszego punktu widzenia lepiej, gdy symulacja odbywa się w systemie CAD” – podkreśla Knab. „Zapisywanie danych w innym formacie zabiera dużo czasu i wymaga przełączania między aplikacjami, co skutkuje powielaniem pewnych działań”. Firma POLYRACK wdrożyła oprogramowanie SOLIDWORKS Flow Simulation do analizy CFD oraz własny moduł Electronics Cooling Module do symulacji wymiany ciepła w systemach elektronicznych.

Za pomocą oprogramowania SOLIDWORKS Flow Simulation pracownicy firmy POLYRACK mogą szybko przeprowadzić symulację wymiany ciepła w projektach obudów, z których 90% jest przeznaczone do specjalistycznych zastosowań. Dzięki uzyskanym w ten sposób informacjom inżynierowie z firmy POLYRACK zwiększają wydajność chłodzenia, oszczędzając jednocześnie czas i redukując koszty. Na podstawie analizy przepływu w obudowie zawierającej 10 różnych i wysoce zintegrowanych płytek głównych ustalono, że cztery większe wentylatory schłodzą system skuteczniej niż osiem mniejszych, które uwzględniał pierwotny projekt.

„Dzięki funkcji symulacji efektów charakterystyki przepływu powietrza w oprogramowaniu SOLIDWORKS Flow Simulation możemy rozwiązywać problemy związane z wymianą ciepła w środowisku wirtualnym, zamiast tworzyć duże i kosztowne prototypy” – wyjaśnia Knab. „Bez funkcji symulacji optymalizacja systemu chłodzenia dla tej konfiguracji stelażowej zawierającej 10 płytek potrwałaby co najmniej trzy miesiące. Dzięki oprogramowaniu SOLIDWORKS Flow Simulation wykonaliśmy tę pracę w zaledwie dwa tygodnie”.

Symulując zjawisko wymiany ciepła oraz analizując sposób, w jaki nawet najdrobniejsze zmiany w projektach obudów mogą wpłynąć na wydajność systemu chłodzenia, firma POLYRACK może opracowywać nowoczesne rozwiązania i ograniczać koszty tworzenia prototypów. „Najważniejszą kwestią jest uzyskanie idealnego przepływu powietrza wolnego od turbulencji nad podzespołami elektronicznymi” – mówi Knab. „W przypadku systemów stelażowych często zdarza się sytuacja, w której płytka umieszczona bliżej wentylatora jest chłodzona najwydajniej, a następna płytka nie otrzymuje wymaganej ilości powietrza”.

„Dzięki oprogramowaniu SOLIDWORKS Flow Simulation odkryliśmy, że umieszczenie perforowanych, metalowych płyt przed wentylatorami i zmiana rozmieszczenia płytek umożliwi rozproszenie strumienia powietrza, zapewniając jego jednorodny przepływ przez cały system” – kontynuuje Knab. „Dzięki takiemu rozwiązaniu powietrze chłodzące płytki ma taką samą prędkość i ciśnienie. Byliśmy niezwykle podekscytowani tym osiągnięciem. Bez oprogramowania SOLIDWORKS Flow Simulation nie byłoby ono możliwe. Oprócz zoptymalizowania systemu chłodzenia oprogramowanie SOLIDWORKS Flow Simulation pomogło nam wyeliminować z każdego projektu średnio dwa prototypy”.

Ponieważ oprogramowanie SOLIDWORKS Flow Simulation jest zintegrowane z oprogramowaniem SOLIDWORKS przeznaczonym do projektowania, firma POLYRACK może wykorzystać konfiguracje projektowe do efektywnej analizy wymiany ciepła w różnych podzespołach, takich jak radiatory. „Konfiguracje umożliwiają nam wykonywanie analiz pięciu różnych projektów radiatorów w celu określenia np. najbardziej wydajnego z nich” – mówi Knab. „Wystarczy raz określić problem, a następnie uruchomić jednocześnie wszystkich pięć analiz, dzięki czemu oszczędzamy czas”.

Od chwili wdrożenia oprogramowania SOLIDWORKS Flow Simulation firma POLYRACK rozwinęła swoją działalność związaną z usługami analizy symulacji przepływu ciepła, które świadczy obecnie znacznie większej liczbie klientów. „Oprogramowanie SOLIDWORKS Flow Simulation nie tylko zwiększa naszą produktywność i efektywność, ale także umożliwia nam rozwiązywanie problemów związanych z wymianą ciepła. Bez niego nie byłoby to możliwe”.

ODZYSKIWANIE DANYCH PO POŻARZE LUB ZALANIU – OGNIO- I WODOODPORNY DYSK TWARDY ZAPROJEKTOWANY PRZY UŻYCIU OPROGRAMOWANIA SOLIDWORKS FLOW SIMULATION

Celem firmy ioSafe, Inc. było zapewnienie bezpieczeństwa coraz większej ilości danych osobistych i biznesowych przez stworzenie urządzeń pamięci masowej odpornych na działanie czynników zewnętrznych, które można stosować nie tylko w laptopach, ale także korporacyjnych centrach danych. Zdaniem Robba Moore’a, prezesa firmy ioSafe, zaprojektowanie swego rodzaju „czarnej skrzynki na dane użytkownika” odpornej na działanie czynników zewnętrznych wymagało pokonania barier nie tylko biznesowych, ale także technologicznych.

Największą przeszkodą technologiczną było opracowanie sposobu chłodzenia nagrzewających się układów elektronicznych znajdujących się wewnątrz hermetycznej obudowy urządzenia. Obudowa miała za zadanie chronić dysk ioSafe przed temperaturą podczas pożaru (ok. 843°C) i być wodoodporna przy zachowaniu wentylacyjnego systemu chłodzenia układów elektronicznych.

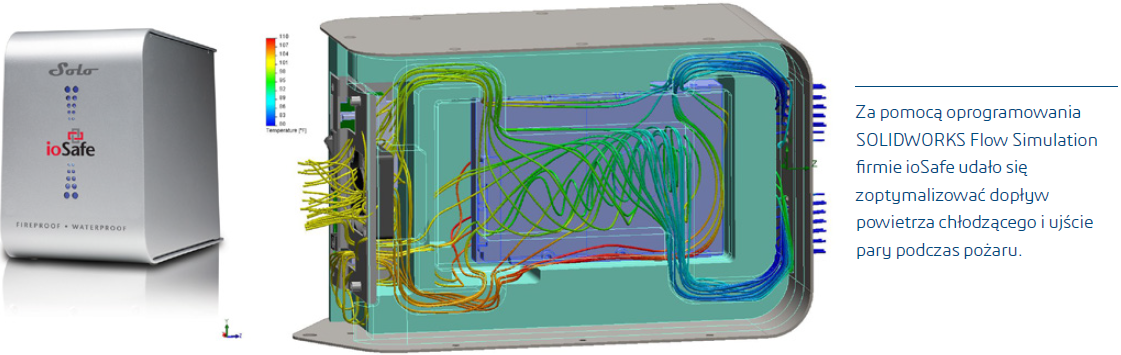

Dzięki zastosowaniu oprogramowania SOLIDWORKS do projektowania oraz oprogramowania SOLIDWORKS Flow Simulation firmie ioSafe udało się rozwiązać sprzeczne z pozoru założenia projektowe i stworzyć unikatowy dysk twardy. Podstawą projektu jest cienka, metalizowana i przewodząca ciepło, a przy tym wodoodporna bariera chroniąca dysk twardy. Dzięki temu elementowi dysk można zanurzyć w wodzie morskiej nawet na kilka dni bez uszczerbku dla urządzenia. Ciepło wytwarzane przez podzespoły dysku przechodzi przez wodoodporną barierę i trafia do specjalnej komory w obudowie.

„Oprogramowanie SOLIDWORKS Flow Simulation jest idealne do optymalizowania dopływu powietrza chłodzącego i ujścia pary podczas pożaru” – podkreśla Moore. „Dzięki funkcji tworzenia wirtualnych prototypów na etapie projektowania udało nam się zaoszczędzić 15 tys. dolarów i zoptymalizować produkt. Optymalizując przepływ powietrza za pomocą narzędzi symulacji możemy zabezpieczyć urządzenie przed działaniem wysokiej temperatury i wody, zachowując otwory wentylacyjne, które sprawdzają się podczas normalnej pracy”.

Dzięki zastosowaniu oprogramowania SOLIDWORKS w procesie projektowania i optymalizacji dysku ioSafe Solo udało się skrócić czas wprowadzenia produktu na rynek o 75%.

ZALETY RÓWNOCZESNEJ ANALIZY CFD

Równoczesna analiza CFD to przełomowa technologia umożliwiająca inżynierom wykonywanie analiz przepływu płynów w całym cyklu eksploatacji produktu. Dzięki wykorzystaniu znanego, trójwymiarowego interfejsu CAD funkcja równoczesnej analizy CFD w oprogramowaniu SOLIDWORKS skraca czas projektowania w porównaniu z tradycyjnymi metodami i narzędziami, a ponadto może obniżyć czas symulacji o 65-75%. Umożliwia ona także użytkownikom optymalizowanie wydajności produktu, zmniejszając zapotrzebowanie na prototypy i ograniczając koszty projektowania dzięki oszczędnościom związanym z czasem i materiałami.

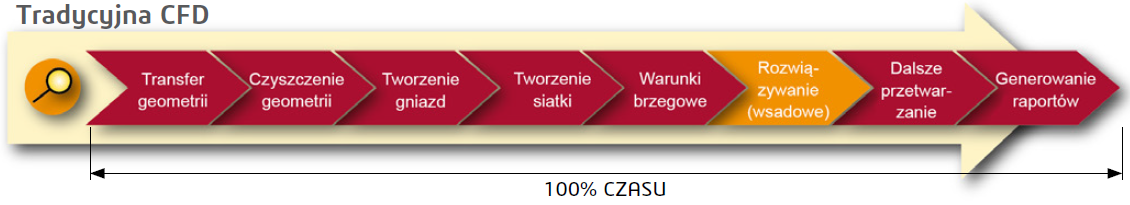

W tradycyjnej analizie CFD w pierwszej kolejności z systemu CAD jest eksportowana geometria modelu. Geometrię tę należy następnie zaimportować do narzędzia CFD użytkownika, po czym utworzyć siatkę, rozwiązać problem, przetworzyć wyniki i wreszcie wygenerować raport dla zespołu projektowego. Pracę tę zwykle wykonuje zespół analitykówspecjalistów lub jest ona zlecana firmie zewnętrznej, dlatego zespół projektowy musi dokładnie określić jej zakres. Po uzyskaniu wyników zwykle okazuje się, że model analizy jest nieaktualny, a zespół projektowy zajął się innym zagadnieniem, dlatego nie można skorzystać z jej wyników.

Analiza wstępna CFD ma za zadanie poprawić tę sytuację, konsolidując interfejs systemu CAD i narzędzia CFD. Mimo że dzięki temu import geometrii przebiega skuteczniej, analiza jest wciąż wykonywana poza systemem CAD. Częste przenoszenie danych między oprogramowaniem CAD i CFD może skutkować obniżaniem ich jakości.

Dodatkowo oba te podejścia wymagają utworzenia „gniazda” reprezentującego przestrzeń przepływu. Większość konwencjonalnych narzędzi CFD do tworzenia siatek generuje je na bazie brył, gdzie nie istnieje pojęcie pustej przestrzeni. Aby obejść to ograniczenie, projektant musi stworzyć obiekt bryłowy reprezentujący przestrzeń przepływu, a następnie za pomocą różnicy boolowskiej wyodrębnić model tymczasowy z otaczającej go bryły. Operację tę zwykle wykonuje się w systemie CAD, a powstała odwrócona przestrzeń przepływu zostaje przeniesiona do systemu CFD w celu utworzenia siatki. Jest to proces pracochłonny i podatny na błędy na etapie projektu i analizy.

Równoczesna analiza CFD przebiega zgoła inaczej. Jest osadzona w trójwymiarowym systemie CAD, dzięki czemu odbywa się w znanym projektantowi środowisku MCAD. Zmiany projektowe wymagane do uzyskania żądanej wydajności produktu wprowadza się bezpośrednio w modelu MCAD, dzięki czemu projekt jest zawsze aktualny względem analizy. Za pomocą oprogramowania SOLIDWORKS Flow Simulation przygotowanie modelu do analizy jest bardzo łatwe. W odróżnieniu od tradycyjnych programów CFD, w których użytkownicy muszą tworzyć dodatkowe bryły reprezentujące obszary przepływu (puste), oprogramowanie SOLIDWORKS Flow Simulation automatycznie rozróżnia w geometrii MCAD przepływy wewnętrzne i zewnętrzne, tworząc domenę przepływu. Dzięki temu inżynierowie mogą skupić się na projekcie, nie tracąc czasu na tworzenie dodatkowej geometrii w systemie CAD, co eliminuje wątpliwości i pozwala oszczędzić czas i zasoby.

JEDNOKIERUNKOWA FSI (FLUID-STRUCTURE INTERACTION) W SOLIDWORKS SIMULATION I SOLIDWORKS FLOW SIMULATION

Zrozumienie interakcji między strukturą odkształcalną a otaczającą cieczą – Fluid–structure interaction (FSI), jest kluczową kwestią podczas projektowania wielu systemów inżynieryjnych. Do prawidłowego zaprojektowania danej struktury jest wymagana dokładna znajomość jej reakcji termicznych i mechanicznych już na samym początku prac projektowych. Podczas projektowania produktu należy wziąć pod uwagę w szczególności termiczne właściwości materiałowe, gradienty temperatur oraz deformacje powstające pod wpływem temperatury.

Przyczyną większości awarii lub spadków wydajności są problemy związane z temperaturą. Wysoka temperatura może bezpośrednio wpływać na struktury mechaniczne, powodując ich odkształcenie i dodatkowe naprężenie.

Podczas projektowania wymienników ciepła lub podzespołów elektronicznych, na etapie analizy strukturalnej należy wziąć pod uwagę np. zmiany temperatur, ponieważ wysoka temperatura wpływa na wydajność struktury całego urządzenia. Takie podejście nosi nazwę analizy naprężeń termicznych. Jest to analiza statyczna wpływu temperatury w celu oceny naprężeń i rozszerzeń termicznych.

Kompleksowe oprogramowanie SOLIDWORKS Simulation i SOLIDWORKS Flow Simulation oparte na trójwymiarowym środowisku CAD umożliwia inżynierom ds. produktu łatwe wykonywanie analiz naprężeń termicznych.

Dzięki oprogramowaniu SOLIDWORKS Simulation projektanci mogą wykonywać analizy naprężeń w celu sprawdzenia reakcji części i złożeń na działanie sił, ciśnień lub temperatur. Obciążenia można także importować z termicznych analiz przepływu lub oprogramowania SOLIDWORKS Flow Simulation, aby wykonywać analizy multifizyczne.

W tym przypadku rozkład temperatur na ścianach modelu jest automatycznie odwzorowywany na model mechaniczny i wykonywana jest analiza naprężeń w celu ustalenia powstających

naprężeń termicznych i odkształceń.

Pełna integracja pakietów SOLIDWORKS Simulation i SOLIDWORKS Flow Simulation w ramach oprogramowania SOLIDWORKS 3D CAD zapewnia dokładność danych dzięki eliminacji ich translacji, konwersji i odtwarzania. Wyniki analizy termicznej zostają błyskawicznie przełożone na model analizy strukturalnej bez konieczności dokonywania dodatkowych operacji na danych, co zapewnia najwyższy poziom ich dokładności.

ANALIZA CFD DLA WSZYSTKICH INŻYNIERÓW DS. PRODUKTU

Efekty termiczne wywołują skomplikowane procesy fizyczne, takie jak przewodzenie ciepła, konwekcja, sprzężona wymiana ciepła między cieczami i otaczającymi je materiałami stałymi i promieniowanie. Dla zapewnienia optymalnej wydajności produktu ma znaczenie zarówno skomplikowana geometria rzeczywista jak i dokładne wyniki analizy CFD, jednak ich oszacowanie lub obliczenie w sposób tradycyjny może być niezwykle trudne.

Oprogramowanie SOLIDWORKS Flow Simulation identyfikuje punkty krytyczne projektu, oblicza wydajność termiczną i zapewnia równomierny rozkład temperatur w przypadku takich urządzeń, jak kuchenki i wymienniki ciepła oraz elektroniczne układy chłodzenia. Ponadto, oprogramowanie SOLIDWORKS Flow Simulation wspomaga przebieg procesów projektowych, eliminując zbędne operacje geometryczne oraz konieczność generowania siatek za pomocą tradycyjnych narzędzi CFD.

Oprogramowanie SOLIDWORKS Flow Simulation już od 20 lat wspiera proces projektowania, umożliwiając inżynierom ocenę zachowań produktów w warunkach rzeczywistych. Możliwość analizy na etapie projektowania ułatwia podejmowanie optymalnych decyzji.

Źródło: SOLIDWORKS WHITE PAPERS